Роль концепции бережливого производства в оптимизации финансовых ресурсов промышленной компании

- Информация о материале

- Категория: Статьи по бережливому производству

Современное состояние мировой экономики, жесткая конкуренции, ограниченность финансовых ресурсов требуют от экономических единиц гибкости и мобильности в производстве и менеджменте. В основе выбора стратегии развития компании лежит анализ трех основных альтернатив, среди которых усиление существующих видов бизнеса, диверсификация или отказ (продажа) от определенного вида деятельности, не связанного с ключевыми компетенциями бизнеса. Каждая из альтернатив может быть реализована как средствами внутреннего роста за счет внутренних инвестиций, так и методами внешнего роста - посредством слияний и поглощений. Внутренний рост дает возможность компании расти плавно и последовательно, за счет существующих ресурсов, систем и обязательств. Внешний рост может потребовать разрушения старых и создания новых систем и обязательств, быстрых и смелых решений. Зачастую ключевым фактором в бизнесе является время и скорость принятия решений, и многие компании просто не могут себе позволить внутренний рост, отнимающий больше времени [1].

Успешные нововведения в сфере управленческой деятельности западных компаний можно, по аналогии с техническими (технологическими) инновациями, называть «управленческими инновациями». Но стоит оговорить ряд ключевых особенностей:

- Управленческие инновации характеризуются более широкой сферой применения, чем технические (технологические), например, являются универсальным инструментом модернизации управления, которые можно применять на различных уровнях управления экономикой и в различного рода структурах и организациях.

- Отличие управленческих инноваций заключается в том, что использование новшества здесь происходит без промежуточных стадий материализации (коммерциализации) инновационного процесса в отличие от инноваций технической сферы.

- Разработка и внедрение управленческих инноваций не требует вложения значительных денежных средств, но предполагает большое напряжение, так как изменения в управлении временно дестабилизируют систему и затрагивают интересы людей.

- В отличие от технических инноваций, управленческие невозможно запатентовать. Хотя, управленческие инновации можно считать рыночным товаром, используемым в консалтинге, бизнес-школах, учебных центрах, ассоциациях предпринимателей и т.д.

Ведущие консалтинговые компании разрабатывают рейтинги наиболее популярных инструментов бизнеса. Известное информационно-консалтинговое агентство Bain & Company в рамках периодически проводимого с 1993г. исследования инструментов менеджмента и тенденций их использования определяет рейтинг наиболее используемых инструментов менеджмента. Основными критериями отбора 25 самых распространенных инструментов менеджмента выступают следующие условия: 1) инструмент предназначен для менеджеров высшего звена; 2) широко известен; 3) его использование измеримо. ТОП 10 инструментов менеджмента по версии Bain & Company по итогам за 2012 год выглядит следующим образом [2]: стратегическое планирование, управление взаимодействиями с клиентами, исследование вовлеченности сотрудников, бенчмаркинг , система сбалансированных показателей, ключевые компетенции, аутсорсинг, управление изменениями, интеграция цепочек поставок, миссия и видение.

Управленческими инструментами, в отношении которых ожидается наибольший рост использования в 2013 г., Bain считает: систему бюджетирования на нулевой основе (прогнозируемый прирост использования на 51%), открытые инновации (+ 50%), управление удовлетворенностью и лояльностью клиентов (+ 48%), сценарное планирование (+47%), снижение сложности (+46%). Перечисленные выше концепции могут рассматриваться российскими предприятиями как перспективный инструментарий модернизации системы управления.

Между различными организационными технологиями и управленческими подходами (приемами), будь-то «стратегии различных цветов», «кайдзены» и «канбаны», «бережливые производства», шесть сигма и системы качества, бюджетирования, учета, разыгрывается настоящая конкурентная борьба. Специалист в области управления постоянно выбирает и тестирует различные инструменты, каждый возлагая надежды, что следующий инструмент будет «философским камнем» бизнеса [3].

Малая длительность производственного цикла или обработки заказа, высокие требования к качеству готовой продукции или оказываемых услуг, разнообразие моделей и видов продукции или широкий спектр и разнообразие оказываемых услуг и при этом конкурентоспособная цена - это те факторы, которые влияют на позицию предприятия на рынке. В достижении этой ключевой цели в большинстве случаев положительных результатов дает внедрение концепции бережливого производства (англ. lean production, lean manufacturing от lean - «тощий, стройный», также встречаются варианты перевода - «стройное», «щадящее», «рачительное», встречается вариант с транслитерацией - «лин»).

Лин-философия является логическим развитием многих подходов управления, созданных в японском менеджменте. Поэтому система Lean включает в себя большое число инструментов и методик из этих подходов, а зачастую и сами подходы управления. Перечислить все инструменты и методики довольно сложно, тем более что состав применяемых инструментов будет зависить от условий конкретных задач конкретного предприятия, а некоторые инструменты частично могут дублировать друг друга.

Обзор литературы позволяет назвать основные инструменты и подходы управления, которые входят в состав инструментов бережливого производства:

- Just in Time (точно в срок) - подход к управлению производством на основе потребительского спроса. Позволяет производить продукцию в нужном количестве в нужное время.

- Кайдзен (kaizen) - подход к управлению организацией на основе непрерывного улучшения качества. В этом подходе сотрудники регулярно и активно работают над совершенствованием своей деятельности.

- 5S - методология улучшения, входящая в состав подхода Кайдзен. Позволяет сократить потери, связанные с плохой организацией рабочего места.

- Андон (Andon) - визуальная система обратной связи на производстве. Она дает возможность всем сотрудникам видеть состояние производства, предупреждает, когда необходима помощь, и позволяет операторам остановить производственный процесс в случае возникновения проблем.

- Канбан - система регулирования потоков материалов и товаров внутри организации и за ее пределами - с поставщиками и заказчиками. Позволяет сократить потери, связанные с запасами и перепроизводством.

- SMED ( Single Minute Exchange of Die ) - система позволяющая сократить потери времени, связанные с установкой заготовок.

- Стандартизация работы является элементом подхода Кайдзен. Позволяет документировать процессы, за счет чего создается основа для улучшения деятельности.

- Poka-Yoke - метод моделирования ошибок и их предупреждения в производственных процессах. Позволяет сократить потери, связанные с дефектами в производстве.

- Инструменты контроля качества - гистограмма, стратификация, диаграмма Парето, диаграмма разброса, диаграмма Исикавы, контрольный листок, контрольные карты.

- Инструменты управления качеством - диаграмма связей, древовидная диаграмма, матричная диаграмма, сетевой график, матрица приоритетов, диаграмма PDPC.

- Инструменты анализа и проектирования качества - FMEA анализ, домик качества, метод 5 почему и пр.

Часть подходов и инструментов могут использоваться и по отдельности, но в концепции бережливого производства их сочетание дает более существенные результаты. Комбинация методик, инструментов и подходов поддерживает и усиливает друг друга, за счет этого сама система Lean становится более гибкой. Лин-менеджмент может рассматриваться как неотъемлемый элемент управления изменениями.

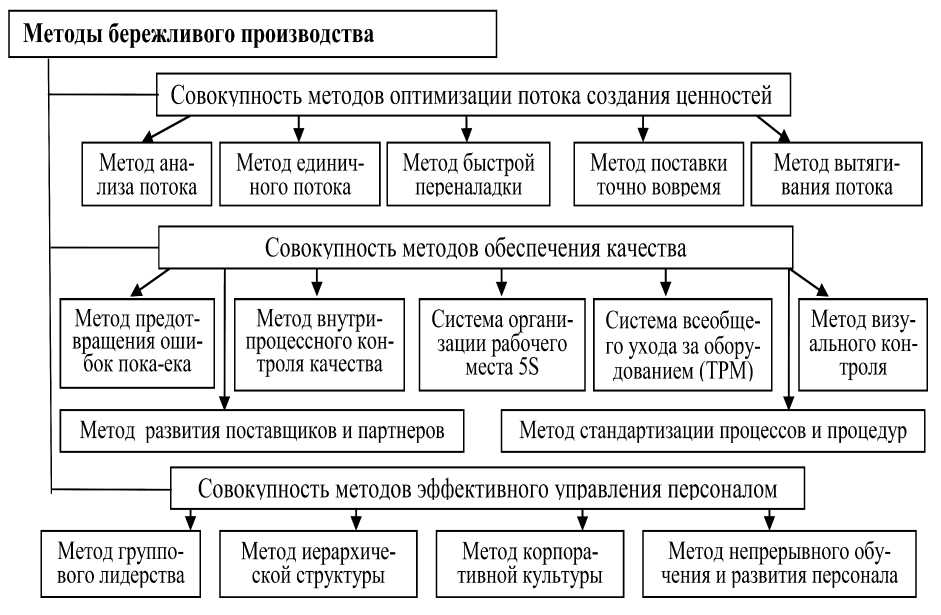

Объединение в одну систему современных подходов и методик позволяет структурировать методы бережливого производства и расположить их в иерархической взаимосвязи (рис.1).

Рисунок 1. Систематизация методов обеспечения бережливого производства

Отметим что при построении Бережливого производства принципиально возможны два пути: западный (Lean Production) и восточный, точнее японский (TPS) -построение модели, ориентированной на производственную систему «Тойоты» -Toyota Production System. Западный подход концентрируется на получении быстрых бизнес-результатов и осуществляется «сверху - вниз». Внедрение проводится командой менеджеров, которые принимают все решения по организации производства и труда на каждом участке, определяют требования и формулируют правила, создают регламенты для реализации потока ценности. Все сотрудники (рядовые работники) должны эти регламенты строго соблюдать, практически мало что привнося в них. Японский подход к внедрению состоит в первую очередь в вовлечении в процесс всего персонала, включении интеллекта каждого работника в рациональную организацию его рабочего пространства, а затем и производственного процесса. Конечно, этот метод внедрения более медленный, на первых порах он требует колоссальный усилий по преодолению инерционности и неверия работников, их обучению основам бережливого производства. Но в итоге он дает более высокие и устойчивые результаты, позволяет затем легче и эффективнее реализовать полноформатные проекты бережливого производства.

Выбрав бережливое производство в качестве целевой модели развития компании, стоит понимать, что это комплексная система принципов организации бизнеса, инструментов, обеспечивающих реализацию этих принципов и ментальности сотрудников, обеспечивающая наиболее эффективное использование ограниченных ресурсов. То есть основная цель использования инструментов бережливого производства - позволить организации функционировать с минимальными вложениями ресурсов, как в основные, так и в оборотные средства.

В условиях экономического кризиса 2008-2009 годов, когда привлечение капитала осложнялось ужесточением требований кредитных организаций с одновременным увеличением стоимости кредитов, а также значительным сокращением прибыли, сокращение потребности в оборотных средствах выступило главным условием поддержания работоспособности компании. Известно, что в процессе производства оборотные активы проходят через все этапы операционного цикла: выданные поставщикам авансы, запасы материалов и сырья, запасы в незавершенном производстве, запасы готовой продукции, задолженность потребителей. Общий объем оборотных средств, необходимых предприятию для поддержания требуемого рынком объема производства и сбыта продукции, определяется по потребности на каждом из этапов операционного цикла, которая, в свою очередь, зависит от длительности соответствующего этапа и ежедневной потребности оборотных средств в нем.

Таким образом, сокращение времени производственного цикла (его этапов, которым соответствуют запасы материалов, НЗП или готовой продукции) позволяет, во-первых, пропорционально сократить потребность в оборотных активах, во-вторых, снизить затраты на привлечение заёмного капитала. Здесь комплексное целенаправленное использование инструментов бережливого производства позволяет добиться значительных результатов за счет выявления и использования внутренних ресурсов предприятия.

Сокращение незавершенного производства является первоочередной задачей для предприятия, внедряющей методологию бережливого производства. Незавершенное производство является причиной многих сопутствующих затрат. Помимо того, что незавершенное производство представляет собой связанный капитал - соответственно предприятие теряет возможную доходность от этого капитала -потери состоят еще и в возможном материальном ущербе, затрат на дополнительные трудовые ресурсы для их содержания, а также дополнительной площади. Неочевидным последствием излишних активов может стать ухудшение качества. Многие предприятия улучшили качество готовой продукции только за счет сокращения незавершенного производства. Причиной этого явления является то, что если, например, на начальной стадии производства появится дефект продукции и вся серия данной продукции была дефектной, на предприятии с низким уровнем запасов дефект обнаружится гораздо быстрее. Предприятие с низким уровнем запасов может остановить производство при выявлении дефекта, избавиться от дефектных активов и запустить производство новой серии. Предприятие с низким уровнем незавершенного производства будет более эффективным в выявлении причины брака, так как работникам производства и содержания активов будет проще сориентироваться.

Для более детального ознакомления воздействия, оказываемого бережливым производством на один из главных элементов промышленного предприятия -оборотные средства, рассмотрим влияние наиболее существенных инструментов lean manufacturing на оборотные активы:

1. Метод «Всеобщий уход за оборудованием» (Total Productive Maintenance -TPM) позволяет избавляться от потерь времени, вызванных поломками и наладкой оборудования, потерь энергоресурсов, сырья, материалов, а также рабочего времени. Достигается это за счёт самостоятельного обслуживания оборудования оператором и осуществления им, помимо выпуска продукции, чистки, смазки, проверки и устранения мелких неисправностей. Грамотно организованный ТРМ сокращает длительность производственного цикла, что уменьшает среднюю продолжительность одного оборота в днях.

2. Принцип «точно в срок» (Just-In-Time - JIT) основан на синхронизации работы различных цехов предприятия, связанных технологической цепочкой, на синхронизации графика поставок и графика производства, на периодическом анализе организации производства с целью устранения всех излишних звеньев. В результате внедрения данного принципа (иногда говорят - системы) сокращается средняя продолжительность одного оборота в днях и как следствие количество (число) оборотов. Это становится возможным благодаря сокращению производственного цикла, уменьшению времени на переналадку и длины очереди перед обрабатывающими центрами, оперативной ликвидации «узких» мест, повышению качества продукции, что позволяет перейти на упрощённые процедуры приёмочного контроля или отменить его совсем. Также JIT позволяет сократить количество производственных и товарных запасов и уменьшить продолжительность их хранения.

В современных условиях жесточайшей конкурентной борьбы ускорение оборачиваемости является одной из наиболее приоритетных целей. Предприятия стремятся увеличить товарооборачиваемость, чтобы при меньшей площади складов и меньших затратах на содержание ресурсов получить наибольший объём продаж и, следовательно прибыли. Вышеописанное влияние компонентов бережливого производства на ускорение оборачиваемости оборотных активов демонстрирует всю широту действия lean manufacturing - работы по сокращению длительности одного оборота ведутся на каждом этапе производственной деятельности, начиная от складирования материальных запасов до отгрузки готовой продукции. На данный момент именно эта концепция позволяет добиться самых впечатляющих результатов в направлении ускорения оборачиваемости оборотных активов.

В результате отдельные инструменты бережливого производства, как элементы мозаики, формируют стабильную, способную быстро адаптироваться к требованиям рынка, функционирующую при меньших затратах ресурсов производственную систему. Оптимизация внутренних процессов позволяет корпорации более гибко взаимодействовать с поставщиками и покупателями: организовывать ритмичную работу по принципу «точно вовремя» во всей цепи поставок (что бессмысленно при неритмичности и нестабильности внутренних процессов), предлагать новые взаимовыгодные условия поставки продукции потребителям, точнее планировать потребность в заемном капитале.

Следует признать, что возникают некоторые трудности с калькуляцией эффекта внедрения лин-менеджмента.

Во-первых, несмотря на тиражируемые российскими консалтинговыми агентствами показатели эффективности использования лин-менеджмента в России (табл. 1), свидетельствующие об экономической эффективности от внедрения системы бережливого производства, надо понимать, что эти данные в какой-то степени условны.

Таблица 1. Ожидаемые изменения от применения системы бережливого производства [4]

|

Сокращение производственного/операционного цикла |

50 - 90% |

|

Оптимальное использование пространства на производстве/офисе |

5 - 30 % |

|

Сокращение незавершенного производства |

60 - 80% |

|

Сокращение числа дефектной продукции |

50 - 100% |

|

Увеличение объемов производства/производительности труда |

40 - 80% |

|

Увеличение общей производительности |

75 - 125% |

Во-вторых, внедрить у себя в компании систему бережливого производства -удовольствие не дешёвое. Для крупных предприятий эти расходы, конечно, мизерны: например, КАМАЗу внедрение бережливого производства обошлось всего в 152 млн рублей - менее 1% от полученной впоследствии прибыли. Но для среднего, а тем более малого бизнеса дополнительная статья расходов, пусть даже в несколько десятков или сотен тысяч рублей - предмет для серьёзных размышлений.

Принципы производственной системы КАМАЗ представлены в таблице 2.

Таблица 2. Принципы Производственной системы КАМАЗ [5]

|

Принципы |

Описание принципа |

|

Постоянно меняться к лучшему. |

Означает системно совершенствовать бизнес процессы, приемы и методы работы, повышать уровень корпоративной культуры, качество продукции, предвосхищать ожидания клиентов, внедрять передовые технологии, стремиться к уровню производства мирового класса. |

|

Качественно и точно в срок удовлетворять потребности клиентов. |

Выполнение работы в строгом соответствие с ожиданиями клиентов, достигнутыми договоренностями и взятыми на себя обязательствами, обеспечивать поставки туда, «куда нужно», тогда, «когда нужно», в том количестве, «в каком нужно», с сохранением неизменно высочайшего качества. |

|

Поддерживать эффективную организационную структуру. |

Основа - процессный подход, концентрация функций около ключевых процессов. Минимизация уровней управления, высокая оперативность принятия решений, отсутствие бюрократии. |

|

Эффективно использовать человеческие ресурсы. |

Полная загрузка всего персонала компании. Эффективная расстановка. Повышение квалификации, опережающее обучение, освоение рабочими и специалистами смежных специальностей. Обеспечение возможности самореализации. |

|

Внедрять улучшения, передовые технологии и методы. |

Минимальное время между принятием решения о внедрении передовых технологий и методов и фактическим внедрением. Быстрый «Кайдзен» -немедленное устранение выявленных потерь, внедрение кайдзен-предложений. |

|

Воспитывать лидеров в трудовых коллективах. |

Только лидер может организовать работу по постоянным непрерывным улучшениям, повести за собой трудовой коллектив, личным примером убедить и увлечь тех, кто стоит в стороне. Каждый руководитель обязан быть лидером. |

|

Руководителям необходимо личным примером демонстрировать участие в улучшениях. |

Вовлечение персонала в работу начинается с первого руководителя, который не только задает темп данной работе, но и своим участием показывает ее исключительную важность. Руководитель лично ведет несколько проектов по улучшениям, постоянно занимается самообучением в области бережливого производства, является лидером. |

|

Выстраивать отношения на принципах партнерства и доверия. |

Партнерские отношения и доверие возможны, только когда виден профессионализм руководства, процессы прозрачны, решения понятны. |

|

Обеспечивать постоянный обмен опытом в компании. |

Положительный и отрицательный опыт необходимо обязательно транслировать для того, чтобы успешный опыт был применен и была возможность избежать допущенных другими ошибок. |

Остановимся более подробно на практическом опыте лин-менеджмента в ОАО «КАМАЗ». Предприятие приступило к внедрению бережливого производства в 2006 г., начиная с выявления и устранения явных, лежащих на поверхности потерь в производственных процессах с помощью базовых инструментов бережливого производства: 5С, TPM, кайдзен. В последующие годы была проведена еще более масштабная деятельность по внедрению бережливого производства на предприятии. Сейчас подход ОАО «КАМАЗ» к бережливому производству отличается от большинства российских предприятий и ближе к опыту японских компаний. При этом под производственной системой КАМАЗ понимается совокупность бизнес-процессов ОАО «КАМАЗ», его поставщиков, товаропроводящей и сервисной сети, организованных на основе нового мировоззрения персонала на принципах бережливого производства, направленных:

- на безопасное производство работ и удовлетворения потребителя;

- на развитие производственных систем поставщиков;

- на улучшение товаропроводящей сети и сервисных центрах.

Оценка эффективности внедрения бережливого производства (табл. 3) позволяет обеспечить объективную информацию о результатах внедрения инструментов бережливого производства в структурных подразделениях предприятия. Картирование 1200 процессов на главном сборочном конвейере, которое было проведено камазовцами за четыре месяца, привело к повышению производительности труда в 2,2 раза.

Таблица 3. Результаты оптимизации производственной системы ОАО «КАМАЗ»

|

Показатель |

2006 г. - 2012 г. |

|

Обучено принципам и методам «Бережливое производство» 100% персонала, чел. |

99 390 |

|

Подано кайдзен-предложений |

612 337 |

|

Внедрено кайдзен-предложений |

511 363 |

|

Открыто проектов |

15 254 |

|

Внедрено проектов |

11 028 |

|

Охвачено системой 5С рабочих мест |

35 452 |

|

Охвачено системой ТРМ, ед. оборудования |

13 773 |

|

Охвачено системой SMED, ед. оборудования |

225 |

|

Стандартизировано операций |

3 822 |

|

Визуализировано операций |

3 053 |

|

Высвобождено площадей, кв.м |

364 698 |

|

Высвобождено оборудования, ед. |

4 479 |

|

Получен экономический эффект, млрд.руб. |

20 |

|

Затраты на развитие инновационной производственной системы составили, млн. руб. (0,71% от экономического эффекта) |

145 |

Анализ внедрения бережливого производства в ОАО «КАМАЗ» свидетельствует о повышении эффективности работы предприятия и повышении коэффициентов использования производственных мощностей, производительности труда, фондоотдачи. Например, статистические показатели уровня использования среднегодовой производственной мощности предприятий машиностроительной отрасли Российской Федерации по грузовым автомобилям в 2009 г. - 17 % [6], что значительно ниже показателей ОАО «КАМАЗ» (63,4 % [7]). Среди достижений, последовавших за внедрением "Бережливой производственной системы «КАМАЗ», -экономия 1,6 миллиардов рублей, рост активности работников ОАО «КАМАЗ» при подаче предложений по оптимизации производственного процесса (за последние 4 года она возросла в 32 раза!), обмен передовым опытом с другими отечественными предприятиями. Именно инновационная производственная система «КАМАЗ» дала компании возможность начать ряд крупных проектов - модернизацию системы логистики, системы закупок, качества, а также добиться стабильной работы сборочного конвейера.

Программой стратегического развития ОАО «Камаз» на период до 2020 года установлены следующие приоритеты производственного развития:

- Концепция развития качества, обеспечивающая ежегодное повышение показателей качества (гарантия, АРА - контроль глазами потребителя, уровень брака) не менее чем на 25%.

- Программа интеграции Системы менеджмента качества КАМАЗ и Daimler Truck.

- Развитие системы обучения и мотивации персонала по выявлению и решению проблем качества.

- Внедрение системы информационной поддержки Системы менеджмента качества (CAQ + QM SAP).

- Развитие единой информационной системы автоматизированного управления производством на базе ИС SAP и внедрение интегрированных с ней MES систем управления и оптимизации производственной деятельности цехового уровня.

- Внедрение интегрированной системы логистики уровня 4PL.

- Увеличение производительности труда до уровня не менее 2,5 автомобилей на работника к 2020 году. Повышение энергоэффективности производства в два раза к 2020 году. Организация инструментального менеджмента Tool Management.

- Оптимизация функции ремонта и обслуживания технологического, энергетического оборудования и инженерных сетей.

- Реализация совместных проектов с Daimler Truck по развитию Производственной системы КАМАЗ (PSK) на базе интеграции с операционной системой «TOS» Daimler.

- Развитие Lean-культуры (Бережливое производство) на всех уровнях управления.

- Создание и развитие учебного центра PSK - «Фабрика моделирования процессов».

Таким образом, руководители отечественных предприятий должны осознавать, что понятие «бережливое производство» включает в себя больше, нежели простую экономию и является необходимым инструментом для непрерывной оптимизации процесса производства. Политика бережливого производства строится в том числе и на учёте инициативы «снизу», повышении мотивации каждого работника компании и возможности раскрытия потенциала и ресурсов.

С учетом положительного опыта внедрения концепции бережливого производства и с целью дальнейшего развития эффективности бизнес-инструментария, появилась интегрированная концепция, объединяющая сразу два популярных подхода: бережливое производство и концепцию «шесть сигм» (Six Sigma). Речь идет о Lean Six Sigma, имеющей широкую область применения на предприятиях любого размера и сферы деятельности. Интеграция этих двух методик обуславливается самыми высокими показателями соотношения «числа успешных внедрений» к «общему числу внедрений» [8]. Концепции «Шесть сигм» и «Бережливое управление» идеально дополняют друг друга. Ответы на вопросы, касающиеся взаимодополнения этих концепций, можно найти в публикациях Майкла Джорджа, одного из первых идеологов Lean Six Sigma. Уточним некоторые пробелы в концепции 6 сигма, которые могут быть заполнены концепцией бережливого производства:

1. Дефекты - как главная мишень концепции «Шесть сигм» - являются только одним из многих видов потерь на предприятиях. В классической теории концепции «Бережливое управление» выделены семь видов потерь: перепроизводство, ожидание, транспортировка, не добавляющая ценности деятельность, наличие запасов, перемещение людей, производство дефектов. Многие авторы выделяют дополнительные виды потерь. Например, «ложная экономия», заключающаяся в использовании дешевого и некачественного сырья и материалов; «многообрзие» как результат применения неунифицированных элементов в процессах.

2. В концепции «Шесть сигм» не проводятся параллели между качеством и удовлетворенностью потребителей, с одной стороны, и продолжительностью и скоростью выполнения процессов, с другой. В то же время продолжительность процесса напрямую связана с удовлетворенностью потребителей при оказании услуг, а для процессов производства - с замороженными средствами в виде запасов, находящихся в режиме ожидания. В концепции «Бережливое управление» анализ времени как одного из основных ресурсов процесса является ключевым направлением.

3. Набор инструментов концепции «Шесть сигм» ограничивает возможный круг решаемых задач. Улучшение процесса в рамках методологии «Шесть сигм» проводится, в основном, путем снижения вариабельности процессов статистическими методами и перепроектирования процессов с использованием метода DFSS (Design for Six Sigma — проектирование для концепции «Шесть сигм»).

С другой стороны, имеющиеся пробелы в концепции "Бережливое управление" восполняются концепцией "Шесть сигм"?

1. Концепция "Бережливое управление" не устанавливает требований к форме реализации концепции и требуемой для этого инфраструктуре. Поэтому успех бережливого управления во многом зависит от инициативности и организаторских способностей менеджеров, однако при смене менеджеров все может рухнуть. Концепции бережливого управления недостает формализованных обязательств со стороны высшего руководства, формализованного обучения, запланированного выделения ресурсов, отслеживания успеха с принятием корректирующих действий и т. д. Как раз об этом говорится в каждом учебнике по методологии "Шесть сигм".

2. Концепция "Бережливое управление" не достаточно сфокусирована на запросах потребителей. Их удовлетворение непосредственно не связано с ее основной целью - устранением потерь и непроизводительных затрат. В концепции же "Шесть сигм" фокус на потребителей - ключевой элемент. Это подтверждается тем, что все основные метрики этой концепции построены на отслеживании взаимосвязи параметров процесса и характеристик продукции со спецификациями, установленными потребителями. Ключевой принцип концепции "Шесть сигм" DMAIC начинается с определения требований потребителей: Define - определяй, Measure - измеряй, Analyze - анализируй, Improve - улучшай, Control - управляй.

3. В концепции "Бережливое управление" дефекты и несоответствия признаются одним из основных источников потерь на предприятии. В то же время в ней не рассматриваются методы статистического управления процессами для устранения потерь. Концепция "Бережливое управление" не ориентирована на поиск источников вариабельности процессов и путей снижения вариабельности, что является одним из основных элементов концепции "Шесть сигм".

Сегодня «бережливая» культура стала неотъемлемой частью производственных систем компаний-лидеров национальной экономики, таких как Группа ГАЗ, Русал, КАМАЗ, ВСМПО-АВИСМА, АВТОВАЗ, Магнезит, Северстальавто и многих других. После нескольких лет успешного освоения российскими компаниями лучшего мирового опыта, тщательно отобранного и сконцентрированного японцами и скрупулезно описанного американцами, пришло осознание простой истины. Успешно конкурировать, а тем более лидировать на рынке невозможно без максимального сокращения издержек, оптимизации процессов, улучшения качества и ориентации на клиента. И это касается любой сферы, будь то производство, строительство, госсектор, образование, медицина или армия

В условиях межстрановой конкуренции российские производители будут конкурентоспособны только тогда, когда станут использовать современные концепции эффективного управления производственными и иными процессами под воздействием новой бизнес-идеологии, формируемой развивающейся интернационализацией мирохозяйственных связей.

Литература

- Вылегжанина Е.В., Кизим А.А. Финансовые аспекты сделок по трансграничным слияниям и поглощениям субъектов промышленности // Экономика устойчивого развития. 2013. № 14.

- Darrell Rigby and Barbara Bilodeau. Management Tools and Trends 2012. Bain & Company 2011 // URL: http://www.bain.com/ publications/business-insights (дата обращения 09.03.2013)

- Кизим А.А., Вылегжанина Е.В., Михайлюк О.В.. Эффективные инструменты топ-менеджмента в современных условиях хозяйствования // Труды Кубанского аграрного университета. 2011. №30.

- В чем преимущества Бережливого Производства? Информационный портал ООО «Шесть Сигм» // URL: http://www.sixsigma.ru/lean-benefits.php

- Клочков Ю.П. Организационные механизмы внедрения бережливого производства на промышленном предприятии // Теория и практика общественного развития. 2013. № 6.

- Промышленность России. 2010: стат.сб. / Росстат. М., 2010. URL: http://www.gks.ru/

- Официальный портал ОАО «Камаз» // URL: http://www.kamaz.ru/

- Кизим А.А., Березовский Э. Интеграция логистических инструментов в концепции «бережливое производство» // Логистика. 2012. № 3.