Основной проблемой российских предприятий является низкий уровень производительности труда. Указанная проблема носит системный характер, так как производительность труда во многом определяет показатели экономической деятельности страны в целом, а, следовательно, и уровень развития экономики. Данная проблема усугубляется сложностью применения зарубежных методов организации и управления производственными системами на отечественных предприятиях, необходимостью их переосмысления и адаптации.

В современных условиях широкое распространение получила концепция бережливого производства, которая включает в себя множество методов и инструментов, использование которых приводит к повышению производительности труда, за счет сокращения времени необходимого для изготовления продукции. Бережливое производство позволяет с минимальными инвестиционными затратами повысить качество продукции и производительность труда, служит инструментом выхода предприятия из кризисных ситуаций.

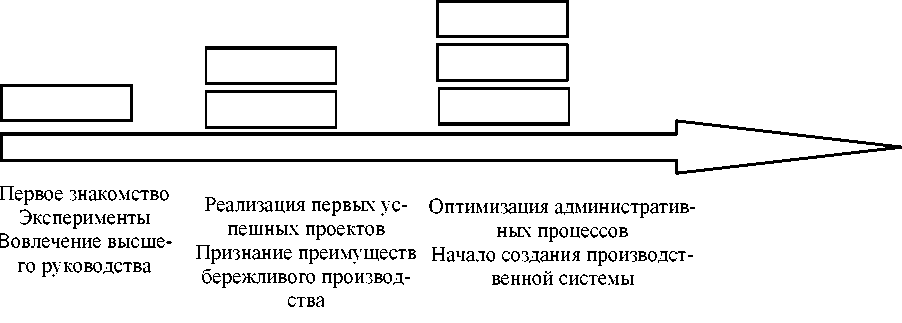

Схематично процесс бережливого производства представлен на рисунке 1. Основные этапы внедрения (рис. 1):

- знакомство с принципами бережливого производства;

- реализация первых небольших проектов;

- стандартизация методов;

- оптимизация административных процессов;

- создание производственной системы.

Рис. 1. Основные этапы внедрения бережливого производства1

Процесс внедрения бережливого производства позволяет определить ценность продукта. Производитель должен видеть продукт глазами потребителя и должен четко представлять то, какими параметрами должен обладать данный продукт, чтобы стать ценностью.

Следующим этапом, является определение потока создания ценности. Поток создания ценности - это совокупность всех действий, совершаемых производителем для того, чтобы продукт прошел три этапа: организационно-управленческий, информационно-клиентский, физическое преобразование. Если от действия мы не получаем ценности, необходимо выполнить корректировку или удалить из процесса действие.

Третий этап осуществляет обеспечение непрерывности потока создания ценности продукта. При этом предполагается создание такого потока, в котором происходит непрерывное движение от сырья до готовой продукции через специализированные производственные ячейки.

На четвертом этапе предприятие предоставляет потребителю «вытягивать продукт». Тем самым, должны быть сформированы условия для «вытягивания продукта», т.е. производство продукта под конкретный заказ потребителя.

В течении пятого этапа осуществляется процесс совершенствования. Производство продукта при бережливом производстве можно совершенствовать бесконечно, максимально приближая его к тому, что действительно нужно потребителю или бизнесу. Можно сколь угодно уменьшать трудозатраты, время на изготовление продукта, производственные и складские площади, себестоимость и число ошибок.

Д. Лайкер в «Дао Toyota: 14 принципов менеджмента ведущей компании мира» приводит два примера преобразования компании в бережливое предприятие. Генеральный директор А. Бирн компании Wiremold начал с того, что стал проводить мероприятия в рамках кайдзен. В другом случае К. Оллман действовал одновременно по двум направлениям: лично проводил занятия по бережливому производству и нанял наставников с целью организации образцовых производственных линий. Важны сделанные в книге выводы [1]:

- бережливое производство не изучается с помощью презентаций в powerpoint, что в начале преобразований нужно 80% времени тратить на практическую деятельность и только 20% на теоретическую подготовку;

- все, что было изучено, тут же должно быть применено на практике, и наоборот, то, что было сделано на практике, должно быть объяснено с точки зрения теории.

Таким образом, создание корпоративной системы бережливого производства предполагает:

- помочь сотрудникам на практике понять и освоить философию, технологии, методы и инструменты бережливого производства;

- сформировать команду, поверивших в бережливое производство и ставших его горячими сторонниками, которые смогут реально воодушевлять, мотивировать и вовлекать подчиненных в реализацию идей бережливого производства;

- осуществлять компетентное управление проектами бережливого производства;

- получить ожидаемый экономический эффект от успешно реализованных проектов бережливого производства [2].

Совершенство концепции бережливого производства осуществляется с помощью широкой инструментальной базы (табл.1).

Таблица 1

Основные инструменты бережливого производства

(составлено автором на основе материалов)

|

Инструмент |

Описание |

Результат |

|

1 |

2 |

3 |

|

5S |

Организация рабочего пространства |

Визуализация проблем, быстрое обнаружение отклонений и потенциальной опасности для здоровья, качества, производства. |

|

Andon |

Система информирования о проблеме. Сигнал подается при обнаружении проблемы. Система поощряет остановку производства, чтобы предотвратить массовое возникновение дефектов. |

Немедленное внимание к месту, где обнаружена проблема. Быстрая эскалация в случае невозможности решить проблему. Дефект не распространяется. |

|

Точновсрок (Just in time, JIT) |

Метод производства и поставок основанный на «вытягивании» именно того количества компонентов, готовых изделий, которые необходимы клиенту в данный момент. Применение JIT невозможно без работающих систем «Выстроенный поток», Хеюнка, Канбан, Стандартизация, Время такта. |

Сверхэффективный способ снизить запасы материалов, готовых изделий, размеры занимаемых площадей. Этот метод также улучшает поток денежных средств (cashflow). |

|

Постоянное улучшение (Kaizen) |

Совместные усилия всех сотрудников компании по достижению ежедневных побед, достижений, улучшений в производстве. |

Общий синергетический эффект, совместные усилия всех сотрудников помогают найти практически неограниченные возможности для уменьшения издержек, уменьшения потерь. Если в компании есть культура постоянных улучшений, то она становится практически вечным двигателем по уменьшению потерь. |

|

Канбан (Вытягивающая система, Kanban) |

Метод регуляции потоков материалов и готовой продукции, как внутри предприятия, так и вне его (с поставщиками и клиентами). Метод основан на системе сигналов, показывающих потребность компонентов или готовой продукции. |

Уменьшение потерь, излишних складских запасов, перепроизводство. Замечено, что при работающей системе Kanban результаты складской инвентаризации гораздо лучше. |

|

Muda (потери) |

Все что не приносит ценности для клиента. |

Уменьшение потерь - это цель всей системы бережливого производства. Нужно знать все виды потерь и уметь их выявлять на ранней стадии. |

|

SMED, Быстрая переналадка (Single Minute Exchange of Die) |

Совокупность теоретических и практических методов, которые приводят к сокращению времени на операции наладки и переналадки оборудования. В основе переналадок лежат две группы действий: внешние и внутренние. Внутренние выполняются после остановки оборудования, внешние можно проводить во время работы оборудования. Цель методики SMED - преобразовать внутренние операции во внешние. |

Упрощает выпуск мелких партий, увеличивает полезное время работы оборудования. |

|

VisualFactory (Визуализация) |

Метод простых и понятных индикаторов используемых на заводе для обмена информацией. |

Позволяет любому понять текущую ситуацию на производстве (пример, зеленый - нет проблем, красный - есть проблемы) |

Следует отменить, что многие инструменты, представленные в табл. 1 могут использоваться и по отдельности, однако в концепции бережливого производства их сочетание дает более существенные результаты. Комбинация методик, инструментов и подходов поддерживает и усиливает друг друга, за счет этого сама система Lean становится более гибкой.

Одним из важных направлений деятельности по внедрению системы бережливого производства является вовлечение персонала в процесс внедрения концепции. В этой связи на наш взгляд целесообразно внесение в должностные инструкции требований по владению и применению инструментов бережливого производства; учет знаний основ бережливого производства при аттестации руководителей и специалистов; введение в практику информационного обеспечение коллектива (еженедельно обновлять информацию по бережливому производству во внутризаводской сети, пополнять библиотечный фонд по тематике); организовывать соревнования среди коллективов по внедрению инструментов бережливого производства на своем участке; премировать инициативных сотрудников; проводить тренинги, конференции по обмену опытом.

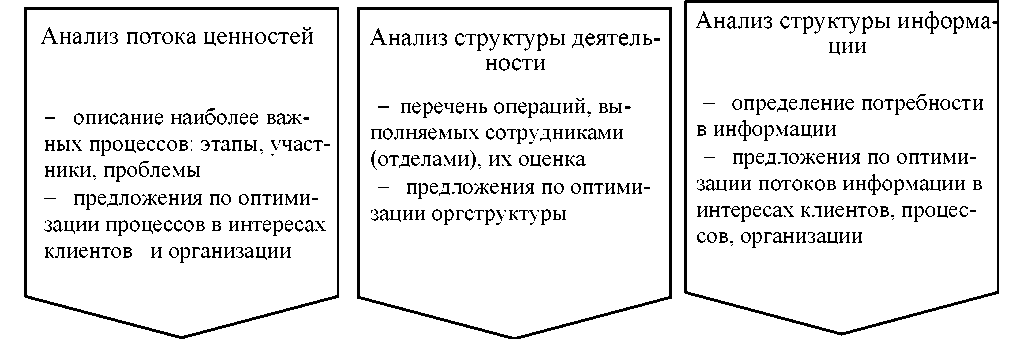

Для проведения эффективной реализации работ по внедрению методов бережливого производства необходимо принимать взвешенные и обоснованные решения о выборе первоочередного структурного подразделения и ранжировании очередности внедрения. Основные вопросы, которые должен задать себе при этом менеджер: Где основные организационные проблемы? На что тратится больше всего времени и финансовых средств? Для ответов на эти вопросы необходимо проанализировать поток ценностей, структуру деятельности и структуру информации (рис. 2).

Для проведения организационного анализа компании необходимо изучить следующие виды документов:

- штатное расписание - данный документ содержит информацию о структурных подразделениях компании. В штатном расписании может быть информация о ставках оклада, которая может понадобится при организационном анализе;

- организационная структура управления - документ представляет структуру отделов, служб и подразделений в компании, их соподчинённость, а также распределение функций;

- положения о структурных подразделениях (службах, отделах, группах, проектах и прочее) и должностные обязанности работников содержат информацию о деятельности подразделений (функций, задач, обязанностей) по организационным единицам фирмы, ответственности и взаимоотношений с другими организационными единицами;

- приказы и распоряжения, касающиеся распределения обязанностей между руководителями;

- внутренний трудовой распорядок включает порядок поведения работников на предприятии, также может включать информацию о приеме и найме сотрудников;

- документация, регламентирующая управленческие процессы. Это могут быть регламенты, регулирующие процесс управления, производственные процессы, технологические карты.

Рис. 2. Бережливое управление: основные инструменты организационного анализа

Одним из самых популярных инструментов бережливого производства является «5S». В таблице 2 приведена дорожная карта внедрения системы «5S» на примере Новочеркасского электровозостроительного завода.

Таблица 2

Производственная система: дорожная карта внедрения системы «5S» (на примере Новочеркасского электровозостроительного завода)

|

Уровень 1 |

Уровень 2 |

Уровень 3 |

Уровень 4 |

Уровень 5 |

|

|

Изучение / Восприятие |

Предпосылки и первое применение |

Мастерское исполнение |

Постоянные улучшения |

|

Первоначальное положение |

Мастер самостоятельно делает оценку каждые две недели. |

Мастер совместно с оператором самостоятельно делают оценку как минимум один раз в месяц. |

Операторы самостоятельно делают оценку каждые 2 недели. Любое отклонение ведет к принятию мер. |

Операторы самостоятельно делают оценку еженедельно. |

| Небольшая активность 5S |

Мастер несет ответственность за план действий |

Оператор заполняет план действий (используя стенд, например) вместе с мастером |

80 % работы делается вовремя |

Доступен справочник 5S, основанный на внутреннем эталоне завода. |

Для реализации проекта были поставлены следующие цели:

- рациональная организация рабочего места. Под этим подразумевается удобство, функциональность и комфорт рабочего места, сокращение потерь на рабочем месте, своевременное обеспечение рабочего места всем необходимым для выполнения задач;

- безопасность на рабочем месте (снижение рисков);

- повышение качества работы;

- дополнительная мотивация за счет организации комфортных рабочих мест.

Внедрение инструмента «5S» привело к повышению открытости и доступности информации о состоянии дел на участке для всех работников завода. Реализация проекта «5S» в подразделениях компании позволила решить, помимо задач проектов, задачи по формированию команд реформаторов в каждом подразделении. Руководитель проекта «5S» получил возможность ознакомиться с текущей ситуацией в компании, наладить коммуникации с подразделениями, запустить механизм «малых улучшений» и подготовить фундамент к реализации более масштабных проектов. Эффект выразился, как в экономическом плане от предложений по улучшениям, так и в изменении сознания сотрудников компании.

Таким образом, анализируя вышесказанное следует, что система бережливого производства обладает рядом следующих достоинств:

- организованность процессов, позволяющая полностью избежать лишних затрат;

- снижение ресурсных затрат и соответственно увеличение запасов;

- обеспечение высокого качества выпускаемой продукции.

В то же время в концепции бережливого производства существуют недостатки. Достаточно сложно убедить сотрудников компании в действенности этого подхода, требуется определенный период времени для того чтобы провести разъяснительные работы. Ряд руководителей принудительно осуществляют переход предприятий на концепцию бережливого производства, тем самым дискредитируя основную идею концепции, сводя ее результаты на нет.

В этой связи подчеркнём, что требуется взвешенный и последовательный подход к реализации концепции бережливого производства.

Литература

- Liker, Jeffrey K. The Toyota Way: 14 Management Principles from the World’s Greatest Manufacturer [Russian edition, translated from English]. Moscow, Alpina Business Books, 2005.

- Бережливое обучение бережливому производству [Электронный ресурс]. URL: http://www.leanforum.ru/expert96/blog/message369.html.

- Вумек Д.П., Джонс Д.Т. Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании: пер. с англ. М.: Альпина Бизнес Букс, 2005. 473 с.

- Синго С. Быстрая переналадка: Революционная технология оптимизации производства; пер. с англ. М.: Альпина Бизнес Букс, 2014. 344 с.

Спасибо за информацию. Таблицу исправили