Именно это позволило в свое время на базе ISO серии 9000 разработать отраслевые стандарты на системы менеджмента качества (СМК). Ни одна из отраслевых систем не шла вразрез с концепцией, принципами этих стандартов, напротив, положения ISO 9001 в них расширялись, углублялись, совершенствовались. Примером может служить корпоративная интегрированная система менеджмента качества (КИ СМК) ОАО «РЖД» [1], которая в значительной степени обогатила стандартизованный подход к СМК. Эта система, в частности, строится не на восьми принципах [2], а на одиннадцати, в число которых введено, по нашему мнению вполне обоснованно, три дополнительных: «деятельность, направленная на стратегию», «баланс всех заинтересованных сторон» и «бережливое производство». Комментарии по поводу двух первых не входят в задачи данной статьи, остановимся лишь на принципе «бережливое производство».

Как известно, термином Lean Production в 80-х гг. прошлого века были охарактеризованы японские производства, которые базируются, по мнению исследователей [3], на четырех ключевых моментах — командная работа, эффективный обмен информацией, эффективное использование всех ресурсов и непрерывное совершенствование. Между тем, нередко, что нам известно из практики, бережливое производство отождествляют исключительно с ресурсосбережением.

Авторы исследования причин успехов японских предпринимателей на мировых рынках, проведенного в 1984—1989 гг. [3], пришли к однозначному выводу, что только совокупность всех составляющих может обеспечить высокую эффективность производства. По каждой из четырех основополагающих позиций должны быть обоснованно спланированы и реализованы корректирующие или предупреждающие меры, в дальнейшем они должны подвергаться тщательному анализу для определения результативности. Пренебрежение любым из перечисленных «столпов» может свести к минимуму результаты предпринятых действий в других направлениях. Так, высокий уровень механизации, автоматизации без обеспечения вовлеченности работников, лежащей в основе командной работы, или неотлаженная система информации нередко приводит к малоэффективному использованию дорогостоящей техники, к увеличению затрат на производство — вместо их снижения. В предлагаемом материале рассмотрено лишь одно из направлений совершенствования деятельности, представляющее в последние годы серьезную проблему для многих отраслей нашей страны — необходимость замены морально и физически обветшавших основных фондов предприятий. Однако, как увидим, в случае правильного подхода в чисто технической стороне предпринимаемых действий тесно переплетаются все направления бережливого производства.

Известно, что улучшение деятельности предприятий, организаций можно осуществлять и крупными шагами, «прорывами» (в японском языке соответствует термину «кайрио») и мелкими непрерывными шагами («кайдзэн»). Если процессы в стиле кайдзэн, как правило, не связаны с большими затратами [4—6], то прорывные технологии, конечно же, требуют значительных капитальных вложений. Чаще всего на предприятиях можно слышать, что решение большинства назревших проблем упирается именно в недостаток средств. Однако разумное их расходование, в том числе их нераспыление (реализация принципа Парето), позволяет предприятиям успешно развиваться, вводить современные технологии и эффективное оборудование даже в стесненных обстоятельствах. В подтверждение рассмотрим пример решения подобной проблемы на некоторых предприятиях Восточно-Сибирской железной дороги (ВСЖД) — филиала ОАО «РЖД».

В далеком 1936 г. была разработана система электрической централизации (ЭЦ) управления стрелками, сигналами, поездными и маневровыми маршрутами, основанная на использовании реле. Несмотря на моральный и физический износ релейных ЭЦ, многие железнодорожные станции до сих пор оборудованы ими, в частности, на ВСЖД к началу 2011 г. их насчитывалось около 70%.

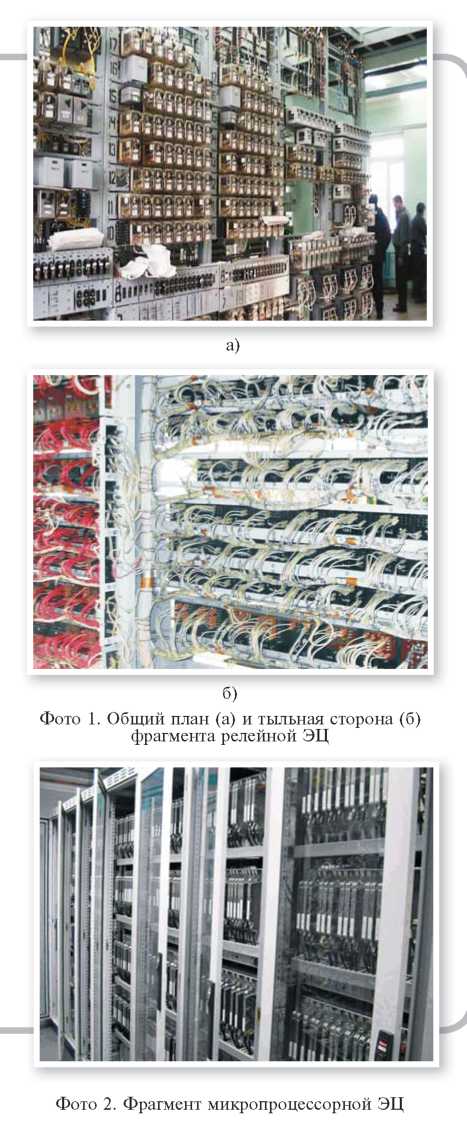

Релейные ЭЦ имеют целый ряд недостатков. К ним можно отнести большое число электромагнитных реле, контакты которых соединяют пайкой с использованием так называемого монтажного провода. Выполнить качественно эту операцию, как показала практика, чрезвычайно сложно, в связи с чем наиболее часто встречающимся видом брака является именно некачественная пайка. С этой проблемой постоянно сталкиваются при осуществлении пусконаладочных работ на релейных ЭЦ. Например, при запуске такой системы на одной из станций ВСЖД было выявлено 2053 ошибки.

Кроме того, процесс сборки реле требует расхода дорогостоящего материала — серебра (при сборке реле типа «нейтральное малогабаритное штепсельное» — НМШ расходуется 3,3 г, а типа РЭЛ — 4,4). Велики затраты на диагностику и ремонт реле, поскольку приходится содержать в каждой дистанции сигнализации, централизации и блокировки (СЦБ) специальные контрольно-измерительные посты (КИП) и обслуживающий их штат работников. С учетом значительного расхода электроэнергии, в целом на содержание одного КИП требуется 12,4 млн р. в год.

К тому же в практике эксплуатации релейных ЭЦ хорошо известна одна из трудно диагностируемых причин отказов — загиб лепестков реле. Сложность обнаружения этого дефекта приводит к большим потерям рабочего времени, невыполнению исполнителями установленных трудовых норм и, как следствие, конфликтным ситуациям. Регламентом на обнаружение причин отказа механику СЦБ отводится 30 мин, тогда как в данном случае нередко требуется до двух суток.

В числе недостатков отмечается и высокая вероятность поражения механиков электрическим током, поскольку имеет место непосредственный контакт человека с реле, работающим от постоянного тока напряжением, в том числе 24 В. Помимо этого, размещение оборудования релейных ЭЦ требует значительных производственных площадей. Например, для станции, имеющей 15 стрелок и 6 путей, необходимо релейное помещение площадью 32 м2. Следует также отметить, что этот вид ЭЦ ненадежен в условиях высокой сейсмичности, а Восточно-Сибирский регион, как известно, относится к зонам 7—9 балльных землетрясений по шкале Рихтера.

К моральному старению релейных ЭЦ добавляется их физический износ. В настоящее время ВСЖД имеет 35% станций, где срок эксплуатации таких систем превысил предельно допустимые 25 лет. Однако замена их аналогами нецелесообразна, поскольку в настоящее время морально устаревшей релейной ЭЦ имеется альтернатива микропроцессорного типа, рекомендованная научно-техническим советом МПС РФ еще в 1995 г. [7].

В основу микропроцессорной централизации (МПЦ) положена компьютерная система типа Ebilock 950, разработанная специалистами фирмы «АББ Даймлер-Бенц Транспортейшн Сигнал АБ Стокгольм». Было создано совместное предприятие, в котором с российской стороны учредителями стали: Лосиноостровский электромеханический завод МПС РФ, Научно-исследовательский и проектноконструкторский институт средств автоматизации на железнодорожном транспорте, Акционерное общество закрытого типа «Автоматизация и системы управления на железнодорожном транспорте».

Ebilock 950 — на сегодня наиболее удобная в использовании, экономически выгодная система централизации. Программа логики в ней представляет собой комплекс правил и алгоритм управления различными устройствами для получения в кратчайший срок достоверной информации о состоянии напольных устройств и действий дежурного по станции. Среди множества преимуществ МПЦ основными являются:

- автоматическая диагностика и выявление предотказного состояния с немедленным отображением этого на АРМ механика СЦБ, что дает возможность предпринимать профилактические действия и, следовательно, повышать уровень безопасности движения;

- обеспечение постоянного мониторинга и оперативного предоставления исчерпывающей информации о состоянии устройств СЦБ эксплуатационному и техническому персоналу станции, а также возможность передачи ее в региональный центр управления перевозками. Здесь видим переплетение ресурсосбережения с другой позицией бережливого производства — эффективным обменом информацией;

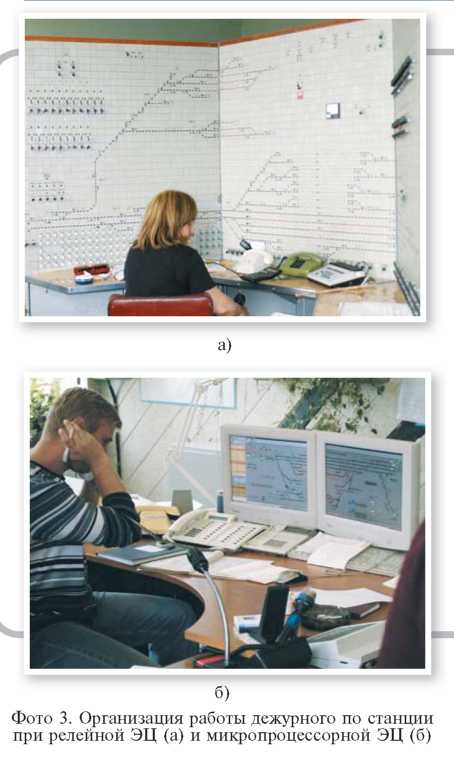

- значительно меньшие габариты оборудования, что сокращает площади для его размещения в 3—4 раза (фото 1а, 2). Это, в свою очередь, позволяет производить замену устаревшей системы без строительства новых постов ЭЦ, при этом остаются свободные зоны, которые могут быть использованы по другому назначению;

- более удобная технология проверки без монтажа макета благодаря возможности использования специальных отладочных средств, что снижает трудоемкость процессов;

- в случае путевого развития — сокращение сроков (на несколько часов или даже месяцев) по исключению из работы станционных и перегонных устройств;

- практически полное исключение из эксплуатации громоздких пультов управления и манипуляторов с большим числом кнопок и рукояток механического действия (фото 3).

- конструктивное решение МПЦ значительно облегчает уход за оборудованием. На фото 1б видим выступающие с тыльной стороны провода, что усложняет обеспечение чистоты релейной ЭЦ, в новом же варианте эта проблема снята;

- возрастает уровень безопасности труда, так как работа электромеханика по эксплуатации системы ограничивается заменой плат, при этом отсутствует контакт человека с токопроводящими элементами;

- полностью снимается проблема поиска дефекта «загиб лепестков» по причине отсутствия таковых в оборудовании новой конструкции.

Таким образом, последние четыре позиции обеспечивают большую степень удовлетворенности работников условиями труда, что служит фактором реализации принципа вовлечения персонала и развития командного подхода.

Первая Ebilock 950 на ВСЖД была введена в эксплуатацию в 1999 г., а в 2010 г. на станции Слюдянка-2 запущена юбилейная, сотая (на сети железных дорог ОАО «РЖД») установка. За весь срок их эксплуатации не было зафиксировано ни одного случая системного сбоя в работе главного процессора, что свидетельствует о высокой степени надежности новых устройств.

Замена устаревшей системы ЭЦ, конечно же, не единственная проблема деятельности железнодорожных станций. Увеличение скорости движения поездов, длины составов, рост числа пар поездов в сутки делает необходимой полезную длину путей не менее 1100 м, чего нет в настоящее время на многих станциях ВСЖД. Отсутствие достаточной протяженности путей приводит, при наличии перечисленных выше условий, к возрастанию объемов маневровой работы. Учитывая, что один час работы маневрового локомотива составляет 1453 р. (без оплаты труда машиниста и составителя), дороги и компания в целом ежегодно несут огромные убытки.

Расчеты подтверждают экономическую целесообразность проведения именно полной реконструкции станций, вместо замены отдельных устаревших устройств. В рамках программы комплексного обновления средств железнодорожной автоматики и телемеханики на реконструкцию только станции Слюдянка-2 было инвестировано более 190 млн р. Срок окупаемости реконструкции составляет 6,5 лет. Точно такой же срок требуется и для возврата средств при замене старой релейной ЭЦ аналогичной новой, но при этом другие проблемы останутся нерешенными.

Приведенный пример подтверждает целесообразность использования экономически обоснованных прорывных технологий, новых материалов, замены физически и морально устаревшего оборудования современными устройствами, что является основой бережливого производства, предполагающего максимальное удовлетворение запросов потребителя с возможно меньшими затратами на это.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

- Распоряжение ОАО «РЖД» от 15.01.2007 № 46-р «Функциональная стратегия управления качеством ОАО «РЖД».

- ИСО 9000:2005. Системы менеджмента качества. Основные положения и словарь. — М.: Интерсертифика, 2005.

- Вумек Дж., Джонс Д., Рус Д. Машина, которая изменила мир: Пер. с англ. — Минск: Попурри, 2007.

- Цомиров В.В. Кайдзен — стратегия достижения успеха для российской компании // Методы менеджмента качества. - 2008. - № 5. - С. 4-7.

- Михайлова М.Р. Организация труда: Учеб. пособие -Иркутск: ИрГТУ, 2011. - С. 137-139.

- Михайлова М.Р., Левенец А.А. Проблемы и условия активизации рационализаторской деятельности на отечественных предприятиях // Методы менеджмента качества. - 2011. - № 5. - С. 20-25.

- Казимов Г.А. МПЦ Ebilock 950: сотрудничество ПГУПС и «Бомбардье Транспорейшн (Сигнал)» // Наука и транспорт, спец. вып. / Под ред. В.В. Сапожникова. -СПб.: Т-пресса. - С. 40-41.