В связи с тем, что все оборудование было размещено с шагом, соответствующим сварке рельсов стандартной длины (25 м), а старогодные рельсы после их обработки на линии репрофилирования и прохождения визуального и инструментального контроля имеют длину от 6

Рис. 1. Раскладка рельсов по заводам-изготовителям и группам годности

Рис. 2. Система дополнительной маркировки торцов рельсов «светофор»

до 23 м, возникли большие потери времени между операциями, а также по всей технологической линии сварки, упали объемы выработки, снизился коэффициент использования оборудования.

Для устранения выявленных недостатков были предприняты меры, которые позволили значительно улучшить сложившуюся ситуацию. Анализ технологических процессов показал, что наибольшие потери возникают при следующих технологических операциях: подбор отфрезерованных рельсов на складе, сварка рельсов, чистовая шлифовка стыка и выходной контроль (около 46 % времени выполнения заказа). Однако при существующем на данный момент технологическом оборудовании и технических условиях на сварку исключить полностью данные операции невозможно.

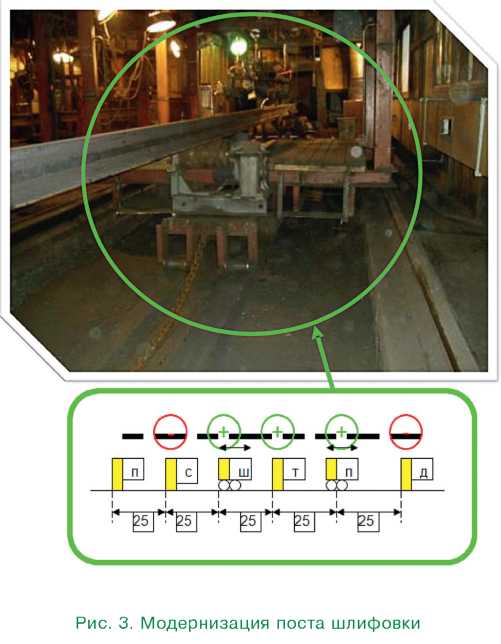

Для снижения простоев при переходе от сварки к шлифовке стыков из-за несовпадения операций по причине различной длины свариваемых рельсов стала очевидной необходимость возможности перемещения постов шлифовки. Это способствовало увеличению частоты одновременных совпадений данных операций и упростило шлифовку, термообработку и холодную правку сварных стыков.

Для исключения выявленных потерь были проведены следующие мероприятия:

- внедрена кассетная схема складирования рельсов, позволившая раскладывать их в ограниченных условиях складских помещений в группы по годности и по заводам-изготовителям (рис. 1);

- введена дополнительная визуальная маркировка торцов рельсов — «светофор». Она помогает мгновенно определить группу годности и завод-изготовитель при складировании и подборе рельсов под сварку, при этом значительно уменьшены потери при перемещении рельсов на складе (рис. 2);

- модернизированы посты шлифовки, что дало возможность проводить обработку сварных стыков одновременно на трех постах (рис. 3).

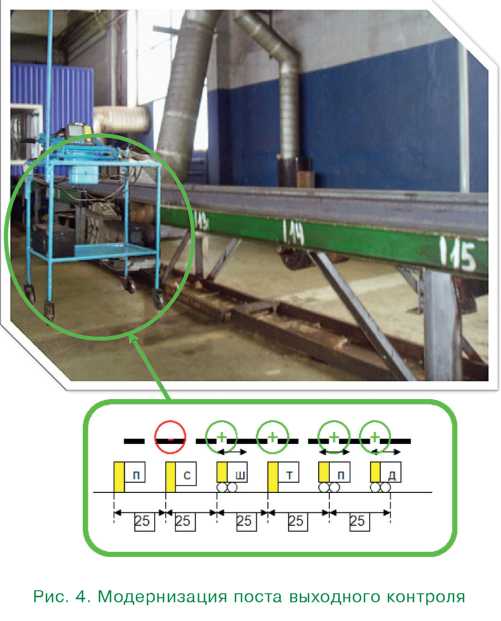

Кроме того, для исключения простоев в ожидании захода сварного стыка на стационарно расположенный пост выходного контроля проведена модернизация поста дефектоскопии, что позволило обрабатывать сварные стыки одновременно как минимум на четырех постах (рис. 4). Для осуществления данной операции внедрены мобильные тележки с переносными дефектоскопами и комплектами измерительных инструментов.

Для сокращения непроизводственных потерь при вырезке из сваренной рельсовой плети дефектов, обнаруженных на выходном контроле, удлинены рольганговые линии за пределы рельсового склада (рис. 5).

В рамках внедрения системы 5С на предприятиях переоборудованы места дефектоскописта, комплектовщика, заточника, секретаря.

В результате проведенных мероприятий улучшены следующие показатели производственного процесса (на 01.07.11): время цикла обработки уменьшено на 53 мин, потери времени сокращены на 48 мин, себестоимость единицы продукции снижена на 3 %.

В связи с передачей предприятия в ООО «РСП-М» перспективные задачи дальнейшего внедрения системы бережливого производства в Рельсосварочном поезде № 21 становятся более актуальными и необходимыми.

Для уменьшения потерь времени на отогрев рельсов в зимний период площадки склада оборудуются тепловентиляторной системой обдува.

Для повышения ежесменной выработки на линии репрофилирования старогодных рельсов требуется увеличить объемы внутрицеховых складов, устроив накопители рельсов (полукассеты).

В связи с необходимостью сокращения простоев оборудования в ожидании постановки составов под сварку планируется оснастить их специальными подтягивающими устройствами, что позволит значительно снизить продолжительность «окон», выделяемых для выгрузки или подъемки рельсовых плетей, тем самым уменьшить время оборачиваемости рельсовозных составов.

Сварка — это непрерывное производство, и неполадки в работе одного элемента в цепи технологического оборудования, такого как рельсорезный станок, сварочная машина, пресс для испытания контрольных образцов, шлифовальные станки разных типов, комплекс для термической обработки сварных стыков, пресс для правки стыка повлечет остановку всего технологического потока и резко снизит эффективность процесса. Поэтому на этих технологических операциях необходимо внедрять систему ТРМ (всеобщего обслуживания оборудования).

Важно также продолжить организованные силами персонала вторичное восстановление ресурса изнашиваемых деталей и сборку резервных узлов для уменьшения времени ремонтных работ. Кроме того, необходимо постоянно поддерживать нормативный запас требуемых для бесперебойной работы расходных материалов и запасных частей.

В ходе внедрения системы 5С в ближайшее время планируется оптимизировать рабочие места фрезеровщика, сварщика, электрика, слесаря-ремонтника и т.д.

В.В. КРИВОРУКА, главный инженер РСП-21