После анализа производства определили «пилотные» участки на территории депо: на первом этапе — дизель-агрегатный цех и кладовую депо. Новые технологии внедряются при поддержке специалистов службы технической политики дороги и Горьковской дирекции по ремонту ТПС. Они осуществляют методическую помощь в организации практической работы, проводят теоретические семинары по бережливому производству. Наметили целевые значения показателей эффективности новой технологии.

По «пилотным» участкам поставили следующие задачи: в дизель-агрегат-ном цехе — снижение времени на ремонт цилиндрового комплекта дизеля 14Д40 на 20 %, добавление в перечень выполняемых в цехе работ по ремонту демпферов тепловозов серии ТЭП70 по два комплекта в месяц. Определили показатели бережливого производства в кладовой депо: организация входного контроля, ужесточение правил хранения товарно-материальных ценностей (ТМЦ), повышение оборачиваемости ТМЦ с последующим сокращением складских площадей на 15 %.

Для каждого участка выбрали и применили инструменты бережливого производства, в частности, в дизель-агрегатном цехе: «Вовлечение персонала», «5S», «8D» и «Барьер», «Производственная ячейка», «Картирование потока», «Создание ценностей», «Кайдзен-проекты», «ТРМ — всеобщее обслуживание оборудования», «Стандартизированные операционные карты», «Визуализация».

Задействовали инструменты бережливого производства в кладовой депо: «Вовлечение персонала», «5S», «Упорядочивание документооборота», «Стандартизированные операционные карты», «Визуализация», «Организация работ в соответствии с требованиями нормативных документов». Наметили план дальнейшего внедрения инструментов бережливого производства и контроль их исполнения.

Хороший эффект получили при внедрении инструментов бережливого производства «8D» и «Барьер» на участке по ремонту цилиндровых комплектов дизелей Д49. Чтобы предупредить выход из строя цилиндровых комплектов из-за образования трещин в цилиндровой втулке вследствие перегрева, если неправильно отрегулированы клапаны, применили статистические методы, диаграммы «Исикавы» и «Паретто». Проблему устранили на 85 %.

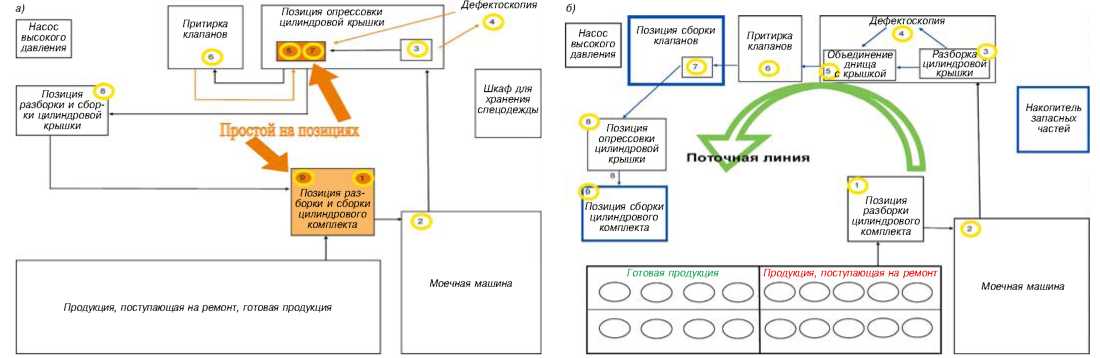

Рис. 1. Схемы технологического процесса ремонта цилиндровых комплектов дизеля 14Д40 до (а) и после (б) внедрения инструментов бережливого производства

Когда внимательно рассмотрели действующий технологический процесс восстановления цилиндровых втулок и крышек на позиции по ремонту цилиндровых комплектов дизеля 14Д40, а также существующие материальные потоки, выявили пересечение маршрутов перемещений ремонтируемых деталей. Позиции ремонта карданных валов путем «Встроенного качества» и «Визуализации», а именно — индивидуальной маркировки и покраски для выявления поверхностных дефектов (рис. 2). В результате внедрения инструментов бережливого производства выход из строя карданных валов к 2011 г. сведен к нулю.

С помощью одного из «Кайдзен-проектов» в целях сокращения трудоемкости при снятии рубашки с втулки цилиндра разработан и изготовлен съемник (рис. 3), в результате чего достигнуто снижение фактической трудоемкости практически в 10 раз. Очередная реализация «Кайдзен-проекта» — оптимизация транспортных потоков между участками ремонта путем изготовления транспортной тележки с электроприводом (рис. 4).

Был проведен соответствующий анализ, доказавший очевидную необходимость такого дополнения.

После проведения анализа потерь с их примерной оценкой в качественном, количественном и денежном выражении приняли решение оптимизировать данный технологический процесс.

С этой целью создали поточную линию ремонта цилиндровых комплектов, т.е. организовали поток единичных изделий — «Производственной ячейки» с помощью расстановки оборудования, изготовления приспособлений. Изменили внутренние потоки, а именно — выделили в отдельные позиции рабочие места для сборки клапанов после притирки и цилиндровых комплектов. Изготовили накопители для хранения и перемещения комплектов.

Схемы технологического процесса ремонта цилиндровых комплектов до (а) и после (б) внедрения инструментов бережливого производства («5S», «Производственная ячейка», «Визуализация», «Кайдзен-проекты») приведены на рис. 1.

В результате снизилось время ремонта, увеличилось количество восстановленных цилиндровых комплектов 14Д40. В частности, время ремонта цилиндрового комплекта сократилось на 14,5 % — с 348 до 306 мин. Число прошедших восстановление комплектов за месяц возросло с 48 до 60.

Приобретенный опыт продолжили тиражировать. Инструменты бережливого производства применили на по-ремонтные позиции, исключая лишние перемещения (рис. 5). Достигнуто фактическое сокращение времени перемещения при транспортировке оборудования с 12 до 8 минут, а также времени фактического ожидания, связанного с многочисленным использованием мостовых кранов.

В рамках внедрения инструмента «5S» в кладовой было выдвинуто предложение оптимизировать поиск запасных частей и расходных материалов, маркируя их цветом по сериям подвижного состава (рис. 6). Полученный опыт оказался ценным и полезным для предприятия.

Основные задачи внедрения технологий бережливого производства в депо Агрыз-Южный:

- приведение результатов производства в соответствие с требованиями правил технической эксплуатации ТПС и правил ремонта ТПС;

- вовлечение персонала во внедрение технологий бережливого производства до 70 % от общей численности предприятия до конца года.

Работы над программой «Бережливое производство», как показывает опыт депо Агрыз-Южный, являются эффективным способом совершенствования производственной базы и технологий ремонта локомотивов.