Виды потерь:

- перепроизводство;

- ожидания;

- лишняя транспортировка;

- излишняя обработка;

- избыток запасов;

- лишние движения;

- дефекты;

- неиспользованный потенциал персонала.

Далее представлены результаты внедрения методик концепции «Бережливое производство», полученные в организации по производству автомобильных компонентов и узлов (организация сертифицирована по спецификации ISO/TS 16949).

Связь стандартов ISO и Lean, требования ISO/TS 16949

В современных жестких условиях конкурентной борьбы за потребителя, эффективное управление компанией (быстрее, качественнее, дешевле) — ключевое. Одной из самых отработанных на практике и признанных в мире моделей управления бизнесом являются стандарты ISO. Система менеджмента качества (СМК) компании, созданная и сертифицированная по ISO/TS 16949, является, по сути, эффективной системой управления компанией и гарантирует ее дальнейшее стабильное развитие. В стандартах ISO изложены очень правильные идеи, требования и инструменты эффективного менеджмента. Более того, восемь принципов, лежащие в основе СМК (ориентация на потребителя; лидерство руководителя; вовлечение персонала; процессный и системный подходы к менеджменту; постоянное улучшение; принятие решений, основанное на фактах; взаимовыгодные отношения с поставщиками), полностью согласуются с основными положениями подхода «кайдзен» (небольшие усовершенствования, ежедневно осуществляемые всеми работниками компании) — одного из инструментов Lean.

Цель стандартов ISO: постоянное улучшение, акцент на предотвращение дефектов, сокращение разброса показателей, уменьшение необоснованных трат в цепи поставок, предотвращение многократных сертификаций.

Цель Lean: быстрее, качественнее, дешевле.

Требования ISO/TS 16949:

1. Высшее руководство должно анализировать процессы создания продукции и вспомогательные процессы с целью обеспечения их результативности и эффективности (п. 5.1.1 «Эффективность процессов»).

2. Организация должна использовать многофункциональный подход (см. п. 7.3.1.1) при разработке планировки завода, сооружений и оборудования. Планировка завода должна оптимизировать перемещение материалов и обращение с ними, добавлять ценность при использовании площадей, а также облегчать синхронизацию материальных потоков. Должны быть разработаны и внедрены методы оценивания и мониторинга результативности имеющей место организации работ (п. 6.3.1 «Планировка завода, сооружений и оборудования»).

Примечание: Эти требования следует сфокусировать на принципах бережливого производства и связи с результативностью СМК.

3. Организация должна определить процесс для постоянного улучшения (п. 8.5.1.1 «Постоянное улучшение организации»).

Внедрение инструментов бережливого производства (Lean)

В современных рыночных условиях внедрение инструментов Lean, таких как управление потоками создания ценности (сокращение времени между поступлением заказа и получением денег за его выполнение, устранение потерь, которые не добавляют ценности), является уже не столько выбором компании, сколько необходимостью и даже требованием российских и зарубежных заказчиков.

Таким образом, необходимость ведения системной работы по Lean исходит из:

- требований потребителей (контракты, анкеты потенциальных потребителей);

- требований стандартов (ISO 9001, ISO/TS 16949, IRIS и т. д.);

- положительного опыта зарубежных и российских предприятий;

- внутренних целей предприятия (стратегические решения на долгосрочный/среднесрочный период). Для того чтобы продолжать оставаться конкурентоспособными, а тем более при наличии цели по расширению рынков сбыта продукта (услуги), внедрение Lean является жизненно необходимым и своевременным.

Система Lean эффективна абсолютно во всех областях (от машиностроения до здравоохранения) и сферах деятельности (от производства до офиса).

Проект «Бережливое производство» (результаты внедрения методик Lean)

Цели:

- сокращение издержек производства;

- улучшение качества выпускаемой продукции;

- ускорение потока создания ценности.

Анализ производства. На основе анализа потока создания ценности в цехе автокомпонентов выявлены основные потери, определены области для улучшения и сформулированы три задачи проекта:

Задача 1. Рациональное размещение производственных и вспомогательных участков цеха автокомпонентов. Задача 2. Рациональное размещение рабочих мест. Задача 3. Усовершенствование цепочки поставок за счет снижения скрытых потерь (транспортировки, перемещения, задержек, хранения и др.).

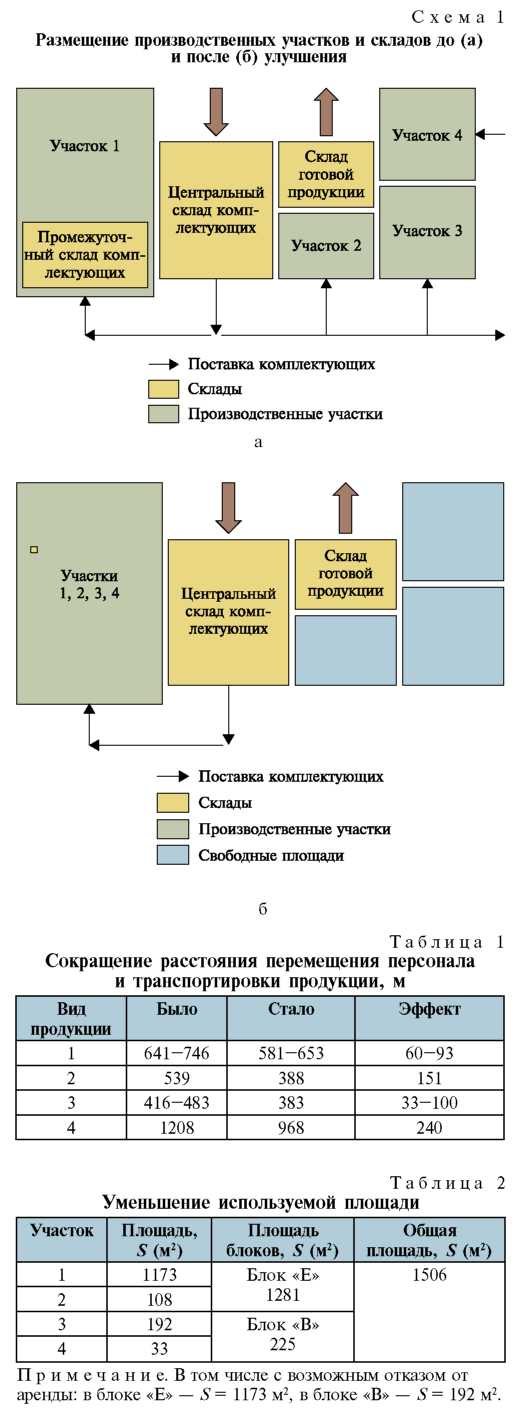

Реализация задачи 1 по рациональному размещению производственных и вспомогательных участков цеха и ликвидация промежуточных складов представлена на схеме 1.

Выгоды от перемещения и концентрации всех сборочных участков цеха автокомпонентов в одном месте:

- сокращение расстояния перемещения персонала и транспортировки продукции, м (табл. 1);

- уменьшение используемой площади, м2 (табл. 2);

- единый охраняемый участок;

- повышение управляемости производством;

- при размещении изолятора брака внутри сборочного участка — исключение дополнительного оформления документов и сокращение времени работы с несоответствующей продукцией;

- возможность улучшения контроля и рационального использования энергоресурсов;

- близость ремонтного участка;

- в перспективе при расширении производства — возможность задействования находящихся свободных площадей.

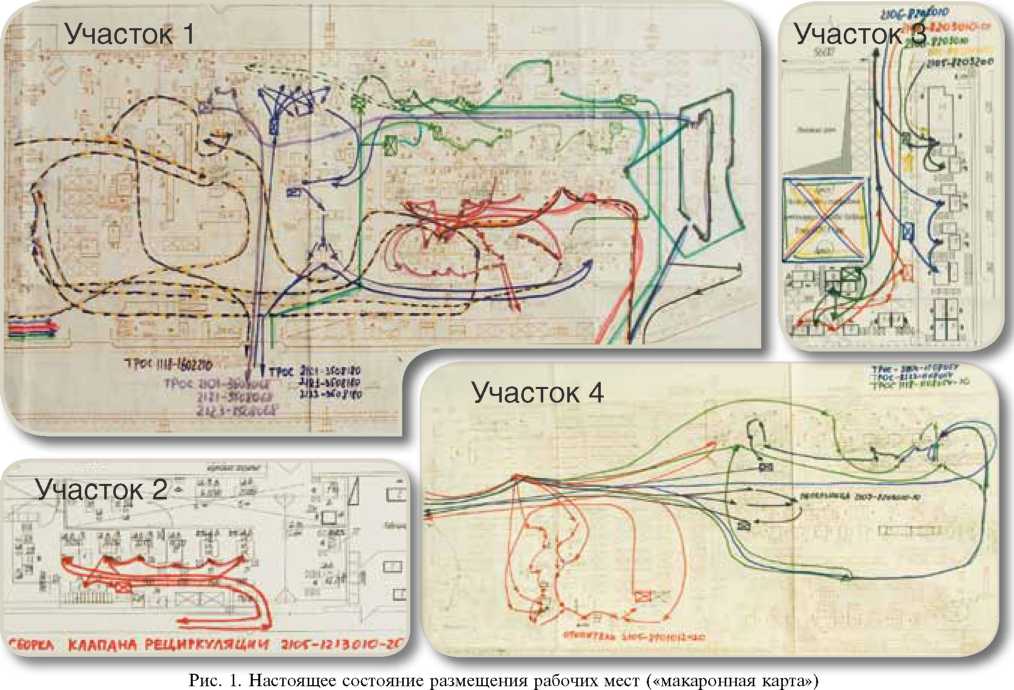

Реализация задачи 2 (рациональное размещение рабочих мест).

Настоящее состояние представлено на рис. 1 и схеме 2. Что мы хотим?

Мы хотим не только расположить рабочие места по последовательности технологического процесса, но и уменьшить саму рабочую зону, чтобы сократить время перемещения рабочих и минимизировать транспортировку продукции.

Как надо?

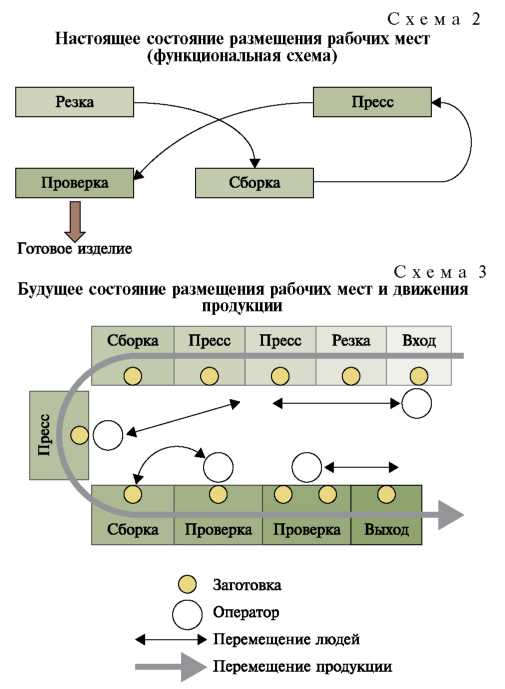

Используя такие инструменты, как «гибкое производство», «поток», «японский модуль» — «клеточное производство» (схема 3):

• организуем непрерывный поток везде, где это возможно;

• переходим от производства партиями к потоку единичных изделий;

• организуем деятельность так, чтобы не было лишнего: ни движения рабочих, ни продукции, ни производственных процессов;

• оборудование не должно быть закреплено «насмерть» (возможность перемещать оборудование для удобства работы оператора в зависимости от поступающих заказов).

Выгоды от применения принципа «японского модуля»:

• экономия времени, все находится рядом:

— люди работают на нескольких операциях;

— возможность работать с разным количеством рабочих;

— возможность работать без транспортировки, излишних перемещений рабочих;

• уменьшение времени изготовления детали;

• экономия площади;

• экономия времени руководства, процесс в целом становится виднее всем;

• снижение трудоемкости от 5% и более (высвобождение основных рабочих от 6,3 человека и более);

• уменьшение количества продукции в потоке позволяет быстрее выявить дефекты и устранить причину, снизить уровень брака и затраты на переделку. Реализация задачи 3 (усовершенствование цепочки поставок за счет снижения скрытых потерь (транс-

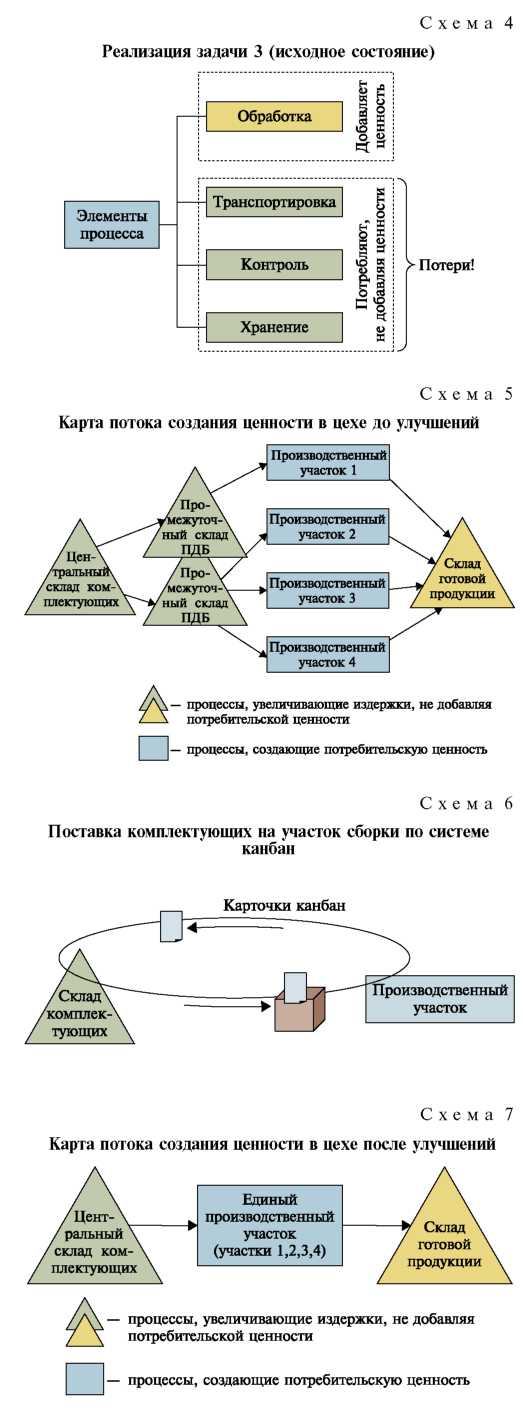

портировки, перемещения, задержек, избытка запасов, хранения).

Нынешнее состояние представлено на схеме 4. Карта потока создания ценности в цехе до улучшений — на схеме 5.

Предложения по усовершенствованию цепочки поставок:

- исключить промежуточные склады планово-диспетчерского бюро (ПДБ);

- поставку комплектующих на участок сборки производить напрямую с центрального склада по системе канбан1 (схема 6).

Карта потока создания ценности в цехе после улучшений показана на схеме 7.

Выгоды от внедрения прямых поставок:

- ускорение потока производства за счет сокращения запасов на 0,5 суток;

- повышение эффективности процесса (за счет сокращения запасов доля времени обработки во времени производства увеличивается на 0,5 суток);

- освобождение производственных площадей от хранения излишних запасов;

- поставка комплектующих «точно вовремя»;

- сокращение потерь основных рабочих участка сборки тросов, связанных с получением комплектующих (высвобождение 2,9 человека);

- высвобождение персонала (табл. 3).

Эффект по проекту в целом

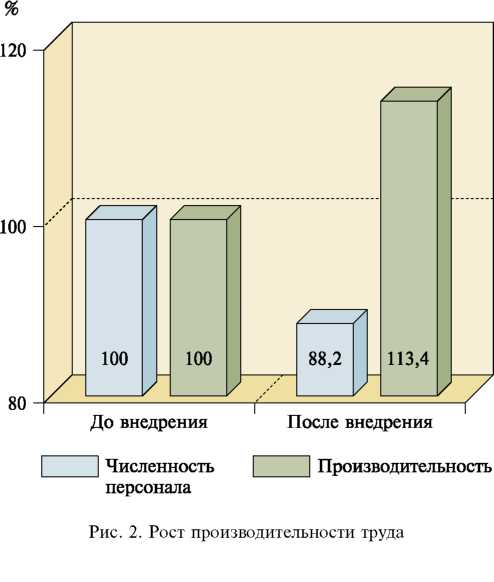

Рост производительности труда составил 13,4%

(рис. 2). Экономия финансовых средств представлена в табл. 4.

Были подсчитаны затраты на перемещение оборудования:

• стоимость услуг подрядчика по демонтажу и монтажу оборудования, столов, шинопроводов, электропроводки, трубопроводов сжатого воздуха, воды, канализации) — 2700 тыс. р.;

- стоимость материалов — 980 тыс. р.;

- стоимость проектов (электроснабжения, подвода и слива воды, подвода сжатого воздуха) — 90 тыс. р.;

- ремонт пола — 1440 тыс. р.

Итого (в том числе 20% на непредвиденные затраты) — 5200 тыс. р.

Вывод: срок окупаемости составил 1 год 5 месяцев.

По результатам реализации проектов внедрения инструментов концепции «Бережливое производство» были отмечены следующие выгоды:

• для потребителей — повышение доверия к поставщику (постоянное размещение заказов, высокая лояльность и т. д.).

Высвобождение персонала

|

Категория работников |

Численность персонала, чел. |

Высвобождение |

|

|

до внедрения |

после внедрения |

персонала, чел. |

|

|

Основные рабочие |

167 |

157,8 |

9,2 |

|

Вспомогательные рабочие, всего в том числе по профессиям: |

59 |

43 |

16 |

|

• комплектовщик; |

16 |

4 |

12 |

|

• транспортировщик; |

11 |

8 |

3 |

|

• водитель погрузчика |

7 |

6 |

1 |

|

РСиС — диспетчер ПБД |

2 |

0 |

2 |

|

Всего работников |

228 |

200,8 |

27,2 |

• для компании — повышение конкурентоспособности (увеличение чистой прибыли, снижение затрат, увеличение доли рынка и т. д.);

• для персонала — удобство в работе, улучшение социальных отношений в коллективе (удовлетворенность сотрудников работой и т. д.);

• для акционеров — рост производительности труда, эффективности, повышение прибыли;

• для поставщиков — избавление от лишних перевозок поставленных материалов, увеличение доли в поставках заказчику, уменьшение числа претензий и арбитражных ситуаций;

• для общества — улучшение экономических и социальных показателей в целом.

Требования ISO/TS 16949 (п. 6.2.2.4 «Мотивация работников и наделение их полномочиями»)

В организации работники должны быть мотивированы на достижение цели в области качества, осуществление постоянных улучшений, а также создание условий для содействия инновациям.

Обычно этот процесс включает содействие осведомленности в области качества и в области технологии по всей организации.

Способность учиться быстрее конкурентов является, возможно, единственным устойчивым конкурентным преимуществом.

..............Ари де Гес

В организации должен быть процесс измерения степени осведомленности своих сотрудников об уместности (актуальности, необходимости) и важности их деятельности и о том, как они вносят вклад в достижение целей в области качества (см. п. 6.2.2г).

На современном этапе человечество пришло к пониманию того, что не деньги и материальные ресурсы являются основным капиталом компании, а создающие их люди, и еще инновации, которые представляют собой набор процедур, методов, техник и технологий создания и поддержания бизнеса в организационно зрелом состоянии.

Таблица 4 Экономия финансовых средств

|

Показатели |

Сумма |

|

Разовое высвобождение средств от снижения нормозапасов в производстве, р. |

282 645 |

|

Экономия на процентах за кредит, р/год |

29 597 |

|

Экономия по аренде площади, связанная с уменьшением объема их использования, р/год |

94 318 |

|

Экономия по услугам отопления арендуемых площадей в связи с их уменьшением, р/год |

787 000 |

|

Экономия фонда заработной платы с учетом отчислений в связи с высвобождением численности, р/год |

2 626 000 |

|

Экономия по услугам напольного транспорта, р/год |

306 400 |

|

Итого, р/год |

3 843 314 |

Иными словами, пришло понимание того, что люди — это самый ценный ресурс компании, который отличается от других видов ресурсов тем, что является самовозрастающей ценностью. И если этот ресурс снабдить всем необходимым и соответствующим образом мотивировать, то он обеспечит прирост и капиталов, и материальных ценностей, и многого другого.

Итак, самовозрастающая ценность любой организации — ее капитал — это сотрудники и руководители различных уровней.

Однако что же нужно компании, чтобы эта ценность беспрепятственно возрастала, помогая организации получать все больше прибыли и создавать новые материальные и нематериальные ценности? Как оказалось — знания, признание, умения, навыки и человеческое отношение. Согласитесь, немного. А обеспечить это немногое могут хозяева компании и ее высшие руководители, которые являются коучами — играющими тренерами команд специалистов и руководителей среднего звена, а также лидерами этих команд. При этом стимулирование по принципу кнута и пряника уже устарело.

Нужны новые подходы!!! В чем же они заключаются?

Люди ходят на работу не за тем, чтобы работать плохо. Нет плохих сотрудников. Есть сотрудники, которые находятся не на своих местах. Нужно дать им шанс самим выбрать участок работы, на котором их способности засверкают.

......

Приведем пример, как раскрываются методы нематериального и материального стимулирования рабочих групп и команд, которые большую часть своей жизни проводят в компании (рис. 3).

Задача лидера такой команды — уметь использовать методы СМК и «бережливого производства», воодушевлять и вдохновлять своих подчиненных создавать ноу-хау компании, обеспечивая тем самым новые продукты, рынки и прибыль.

В целях мотивации, вовлечения, компетентности, рационализаторства персонала были проведены:

- конкурс по итогам IV квартала 2009 г.;

- выплаты за содействие рационализаторству;

- конкурс по итогам 2010 г.;

- агитация деятельности через стенды, заводскую газету.

Увеличение активности персонала компании показано на рис. 4. Из гистограммы видно, что активность персонала в 2008 г., по отношению к 2007 г., возросла в 2 раза, а в 2009 г. — в 3 раза.

Опыт консультирования позволяет обобщить некоторые ошибки при внедрении стандартов ISO и инструментов Lean:

- отсутствие генерального директора на обучении по стандартам ISO и Lean;

- самоустранение высшего руководства от участия в проектах;

- недостаточно серьезное отношение к Lean, так как большинство предприятий относительно легко прошло подготовку и сертификацию в соответствии с требованиями стандарта ISO 9001; изначальная установка «это у нас уже есть»; отсутствие распределения ответственности за формирование механизмов выполнения требований среди топ-менеджеров уже на начальном этапе проектов;

- делегирование полномочий по выстраиванию процедур на уровень низшего звена инженерно-технического или управленческого состава;

- формальные анализ и согласование вновь разработанных процедур со стороны руководства;

- отсутствие системы еженедельного мониторинга продвижения проектов;

- смешивание вопросов продвижения проектов по ISO и Lean с решением текущих производственных вопросов на производственных совещаниях;

- выделение недостаточного ресурса времени для совместной работы разработчикам внутренних процедур;

- делегирование функции формирования механизмов выполнения требований инженерных методик APQP, FMEA, SPC, MSA, PPAP и Lean исключительно службе качества, а не инженерным и производственным службам завода;

- отсутствие маркетологов и экономистов в составе APQP- и Lean-команд;

- обучение специалистов инструментам Lean у компаний, не имеющих практики реального внедрения (от обучения до положительных результатов);

- делегирование ответственности за процесс постоянного улучшения на уровень службы качества;

- несовершенство (отсутствие) целевой системы мотивации по проекту.

Выводы и перспективы развития

Выгода от внедрения методик концепции «Бережливое производство» очевидна.

Воспользуйтесь возможностью инвестировать средства в проект эффективной подготовки своих сотрудников по Lean, которая в дальнейшем не только многократно окупит вложенные средства, но и позволит вашей компании уверенно развиваться в условиях жесткой мировой конкуренции.

Превратите обучение в корпоративную религию, ведь изменения — источник привлекательности компании для всех заинтересованных сторон!!!

1

Система канбан — система поставок по запросу использует карточки, с помощью которых комплектующие поставляются в бригаду только по необходимости и поддерживается минимальное количество запасов, необходимых для производства в течение всей смены, суток.