Бережливое производство в практике российских предприятий: реалии и перспективы

- Информация о материале

- Категория: Статьи по бережливому производству

Термин «бережливое производство» - концепция управления производственным предприятием, основанная на постоянном стремлении к устранению всех видов потерь. Бережливое производство предполагает вовлечение в процесс оптимизации бизнеса каждого сотрудника и максимальную ориентацию на потребителя. При этом задачей бережливого производства является планомерное сокращение процессов и операций, не добавляющих ценности.

Актуальность исследования определяется рядом факторов, среди которых наиболее значимым представляется возможность роста конкурентоспособности предприятий промышленного сектора экономики за счет использования инновационных экономических инструментов, приводящим к максимальному снижению производственных потерь.

По сути, бережливое производство - это интерпретация идей производственной системы «Toyota» [1].

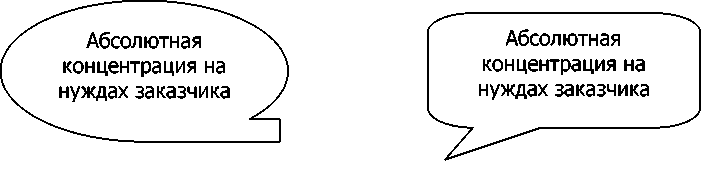

На рисунке 1 показана сущность бережливого производства.

Рисунок 1 - Сущность бережливого производства

Бережливый офис можно создать, работая на всех уровнях управленческой вертикали (рис. 2), реализуя при этом инструменты бережливого производства, адаптированные под особенности офисного труда [2].

Создавать бережливый офис следует сверху вниз, начиная с ликвидации потерь лидерства на высшем уровне, т. е., по терминологии У. Ларо, с удаления потерь [3]:

- концентрации (недоведение целей до исполнителей);

- структуры (структура подразделения не в полной мере поддерживает основные процессы);

- дисциплины (снижение уровня ответственности);

- чувства хозяина (нереализованность базовых потребностей в процессе работы - выживание, принадлежность, власть, свобода, удовольствие, чувство хозяина своей работы, своего рабочего места).

Авторы исследования [4], ссылаясь на труды известных мировых ученых, также отмечают важность использования системного подхода в реализации концепции бережливого производства, а именно:

- Систему TPM (Total Productive Maintenance - "Всеобщая эксплуатационная система").

- Систему 5S (сортировка; рациональное расположение; уборка (содержание в чистоте), стандартизация, совершенствование).

- Систему быстрой переналадки SMED (Single-Minute Exchange of Die -Переналадка / переоснастка оборудования менее чем за 10 минут).

- Систему Kaizen.

- Систему Канбан.

- Систему ERP (метод для эффективного планирования и управления всех ресурсов, необходимых для принятия, исполнения, отгрузки и учета заказов клиентов в производственных, логистических и сервисных организациях).

- Систему менеджмента качества ИСО 9000.

- VMI (склады снабжения, информация о состоянии которых доступна поставщику).

- SCM (цепочки поставок). Авторы работы [5] определяют возможность использования инновационных технологий бережливого производства в практике функционирования различных отраслей, отражая при этом возникающие проблемы и пути их решения.

Рисунок 2 - Общая схема работы по Программе «бережливый офис» [6]

Тайити Оно (1912-1990), будучи ярым борцом с потерями, выделил семь видов потерь [7]:

- потери из-за перепроизводства;

- потери времени из-за ожидания;

- потери при ненужной транспортировке;

- потери из-за лишних этапов обработки;

- потери из-за лишних запасов;

- потери из-за ненужных перемещений;

- потери из-за выпуска дефектной продукции.

Джеффри Лайкер, который наряду с Джимом Вумеком и Дэниелом Джонсом активно исследовал производственный опыт «Toyota», указал в книге «Дао Tayota» восьмой вид потерь: нереализованный творческий потенциал сотрудников. Потери времени, идей, навыков, возможностей усовершенствования и приобретения опыта из-за невнимательного отношения к сотрудникам, которых вам некогда выслушать.

Систему считают бережливой, если работающие в ней люди стремятся исключить действия, не добавляющие потребительской ценности, или потери. Что должны знать сотрудники, приступая к преобразованию своего предприятия в бережливое? К числу основных идей бережливого производства, которыми они обязаны овладеть, следует отнести:

- общие принципы снижения производственных затрат;

- семь источников потерь, которые могут присутствовать в работе предприятия;

- принцип организации работы «точно вовремя»;

- три фазы внедрения бережливого производства;

- вовлечение всех сотрудников и «визуальный» офис.

В таблице 1 представлены причины и последствия всех видов потерь, а также способы их выявления, подсчета и устранения. Важность этой таблицы заключается в том, что она помогает определиться с приоритетами действий менеджмента в борьбе со скрытыми потерями производства.

Таблица 1 - Причины и последствия 7 видов потерь на производстве

|

Потери |

Причины |

Последствия |

Как посчитать потери? |

Как устранить? |

|

Перепро- |

большие партии; |

преждевременный |

сумма |

вытягивающая |

|

изводство |

невозможность |

расход сырья; |

невостребован- |

система |

|

|

быстрой |

закупки |

ной продукции и |

поставок; |

|

|

переналадки; |

материалов; |

заготовок на |

выравнивание |

|

|

упреждающее |

избыточные |

складах и |

загрузки |

|

|

производство; |

запасы; потеря |

промежуточных |

производственн |

|

|

избыточное оборудование, нестабильное качество. |

качества. |

операциях. В течение месяца, квартала, года. |

ых линий. |

|

Избыточ- |

длительная |

увеличение |

определить, |

вытягивающая |

|

ные |

переналадка; |

площадей; |

сколько на складе |

система |

|

запасы |

выпуск продукции |

рабочая сила; |

материалов, в |

производства; |

|

|

большими |

необходимость |

которых нет |

выравнивание |

|

|

партиями; |

поиска; |

необходимости в |

производства; |

|

|

несовершенство |

возможность |

ближайшую |

сокращение |

|

|

системы |

повреждения; |

неделю (месяц - в |

размера партии; |

|

|

планирования |

необходимость |

зависимости от |

улучшение |

|

|

производства и поставки материалов. |

дополнительных поддонов. |

цикла поставок) |

системы планирования. |

|

Транспор- |

нерациональное |

увеличение |

стоимость |

оптимизация |

|

тировка |

размещение |

издержек на |

перемещения |

расположения |

|

|

оборудования; |

перемещение; |

заготовок от |

оборудования; |

|

|

большое расстояние |

дополнительные |

одной операции к |

оптимизация |

|

|

между |

затраты на поиск; |

другой, и на |

производствен- |

|

|

производственными |

повреждение |

складе. |

ных участков; |

|

|

участками; |

продукции при |

Возможный брак |

оптимизация |

|

|

неэффективно организованный производственный поток; отдаленность складских помещений. |

транспортировке. |

при неправильной транспортировке. Карта потока создания ценности. |

расположения складов. |

|

Перемеще- |

нерациональная |

снижение |

хронометраж |

оптимизация |

|

ния |

организация |

производительнос |

перемещений |

производствен- |

|

|

рабочего |

ти труда; |

рабочего, |

ного процесса; |

|

|

пространства; |

утомляемость |

определение |

повышение |

|

|

нерациональное |

персонала; рост |

времени и |

квалификации |

|

|

расположение |

травматизма и |

расстояния. |

персонала; |

|

|

оборудования и тары; несогласование операций; отсутствие стандартизованных процессов. |

профзаболеваний. |

Диаграмма спагетти. |

оптимизация распределения оборудования; эффективно организованные рабочие места. |

|

Ожидание |

несбалансирован ность производственных процессов; несовершенство планирования; производство продукции большими партиями. |

увеличение времени на изготовление единицы продукции; снижение производительности; демотивация персонала. |

хронометраж работы персонала и оборудования. Общее время простоев за смену, месяц, год. |

выравнивание производственн ых процессов; оптимизация расположения оборудования; сокращение времени на переналадку. |

|

Излишняя обработка |

отсутствие стандарта; отсутствие понимания, чего хочет потребитель; несовершенство технологий. |

увеличение затрат на изготовление продукции; увеличение времени на изготовление продукции. |

выяснить у заказчика, какие свойства продукции он считает нужными, а какие второстепенными или не нужными. Затраты на излишнюю обработку. |

стандартизация; тщательное изучение требований потребителя. |

|

Дефекты, переделка |

нарушение технологии; низкая квалификация работника; несоответствующий инструмент, оборудование, материалы. |

возникают дополнительные затраты: на доработку; на контроль; на организацию места для устранения дефектов |

количество брака - его стоимость либо затраты на переделку. |

организация процесса обеспечения выпуска качественной продукции; внедрение системы эффективной эксплуатации оборудования. |

Согласно источника [8] ключевыми условиями успешного внедрения принципов бережливого производства являются следующие.

- Разработка плана обучения и подготовки сотрудников, отвечающего специфике предприятия. Все организации обладают различными потребностями, бюджетами и ресурсами. Разные группы людей располагают неодинаковыми наборами знаний и навыков. Планирование обучения должно учитывать все эти различия и уровень потребности людей в определенных знаниях.

- Использование всего диапазона средств и ресурсов для обучения. Некоторые из них предпочитают учебные курсы, другие - наблюдение за работой коллег. План обучения должен предусматривать использование методов и средств, пригодных для большинства сотрудников.

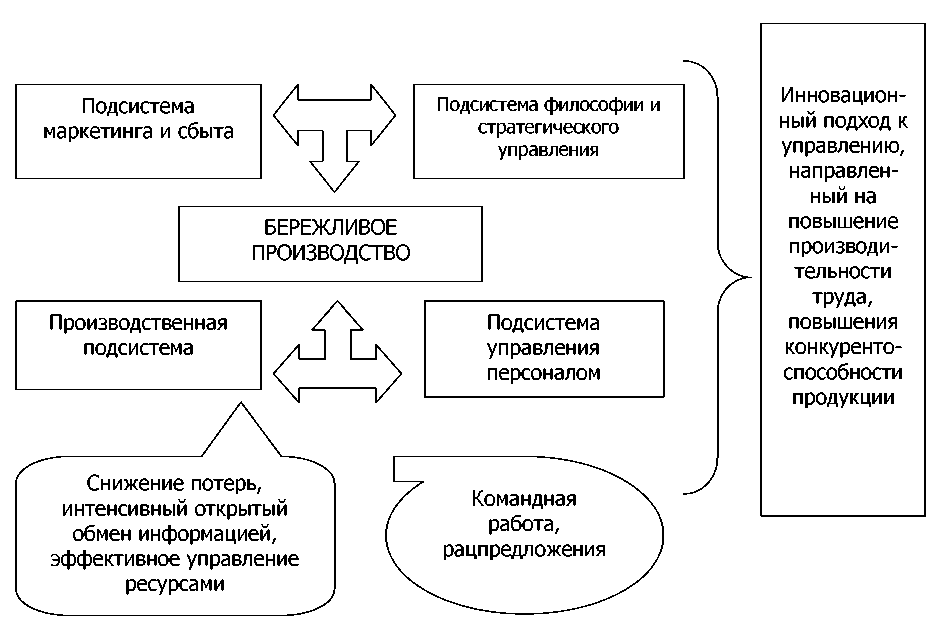

- Получение информации и новых идей посредством проведения бенчмаркинга. Обучение людей бережливому производству предполагает развитие их творческих способностей. При этом очень важно уметь выходить за рамки собственного предприятия и даже отрасли, чтобы увидеть, как можно вести дела более эффективно, и находить способы приложения новых идей в условиях своей организации. Учитывая, что система бережливого производства представляет собой взаимосвязанную совокупность множества элементов и подсистем, созданную для выпуска продукции, в основе организации которой находятся принципы и методы бережливого производства, представим на рисунке 3 ее структуру, которая отражает состав функциональных подразделений, характер взаимосвязей между ними, особенности реализации принципов и применения методов бережливого производства [8].

Рисунок 3 - Структура системы бережливого производства

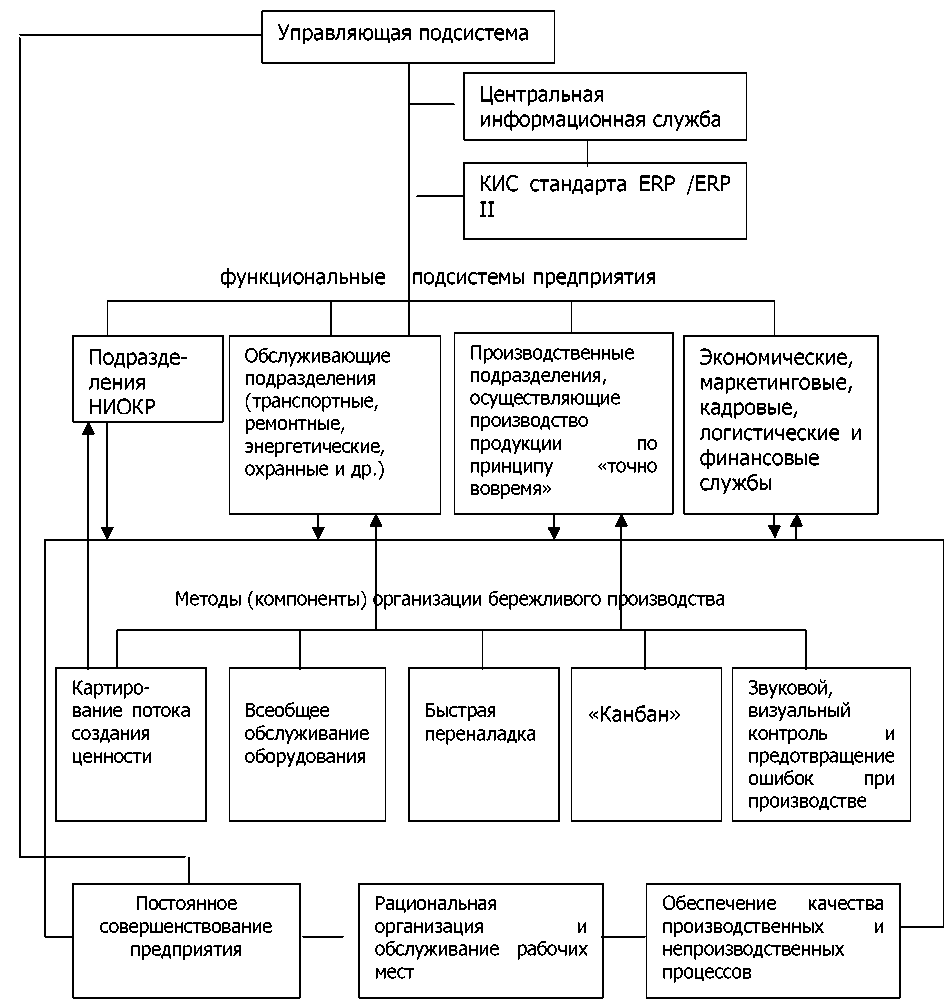

При реализации стратегии, подразумевающей разработку адаптированной к российским условиям системы бережливого производства и постепенное внедрение отдельных компонентов в соответствии с текущими возможностями предприятия, можно предложить представленную на рисунке 4 последовательность внедрения основных компонентов бережливого производства. Внедрение технологий бережливого производства последовательно снижает непроизводственные потери и повышает качество процессов ремонта и эксплуатации технических средств; технологии бережливого производства повышают качество ремонта.

Рисунок 4 - Последовательность внедрения основных компонентов «бережливого производства».

В России выделяется около 55 предприятий, занимающихся внедрением принципов бережливого производства и других инновационных подходов [9, 10]. Наиболее крупнейшими предприятия представлены в таблице 2.

Таблица 2 - Наиболее крупные предприятия «Бережливого производства»

|

Название предприятий |

Год осно вания |

География |

Продукция |

Персонал |

|

А1соа |

1993 |

США - Россия |

Металлургическая компания, осуществляющая деятельность индустриального производства: технология, добыча, очистка, плавление, переработка. |

5300 |

|

Ford |

1903 |

Дирборн -Россия |

Автомобилестроительная компания |

5800 |

|

Агропромышленная компания «МаВР» |

1932 |

Хакасия |

Переработка хозяйственной продукции и производитель продуктов питания: мясные деликатесы, полуфабрикаты, мука, крупа и т.д. |

3000 |

|

АгроХолдинг «Кубань» |

1950 |

Краснодарский Край |

Производство молока |

5000 |

|

«РУСАЛ Братский алюминиевый завод» |

1966 |

Братск, Иркутская область, Россия |

Первичный алюминий и продукция из него (электротехническая катанка, мелкая и Т-образная, слитки из сплавов и др.) |

Около 4000 |

|

Открытое акционерное общество «КАМАЗ» |

1969 |

Набережные Челны |

Производитель дизельных грузов и дизельных двигателей. Выпускает автобусы, тракторы, комбайны, электроагрегаты, минитепловые электростанции. |

59000 |

|

Общество с ограниченной ответственностью «ТБМ» |

1993 |

Россия, Москва |

Производит окна, двери, стеклопакеты и мебель |

3000 |

|

УМПО - Уфимское моторостроительное производственное объединение. |

1925 |

Уфа |

Сервисное обслуживание и ремонт узлов вертолетной техники, выпуск оборудования для нефтегазовой промышленности. |

15000 |

|

ОАО «ТЭСС» -«Т юменьэнергосетьсер вис» |

2004 |

Уральский Федеральный округ |

Сервисное и оперативное обслуживание объектов электросетевого комплекса. |

12000 |

В теории и практике выделяют следующие алгоритмы и методы внедрения концепции.

По Денису Хоббсу:

- инициализация и запуск проекта;

- осмысление продуктов, процессов и материалов;

- утверждение данных для бережливой линии;

- моделирование производственных мощностей и разработка дизайна бережливой линии;

- ввод бережливой линии в эксплуатацию;

- разработка шагов для дальнейшего совершенствования [11].

По Джеймсу Вумеку:

- найти проводника перемен (нужен лидер, способный взять на себя ответственность)[12];

- получить необходимые знания по системе бережливого производства (знания должны быть получены из надежного источника);

- найти или создать кризис (хорошим мотивом внедрения бережливого производства служит кризис в организации);

- не увлекаться стратегическими вопросами (начинать можно с устранения потерь везде, где возможно);

- построить карты потоков создания ценностей (вначале текущее состояние, а затем будущее, после внедрения бережливого производства);

- как можно быстрей начинать работу по основным направлениям (информация о результатах должна быть доступна персоналу (организации);

- стремиться немедленно получить результат;

- осуществлять непрерывные улучшения по системе Кайдзен (переходить от процессов создания ценностей в цехах к административным процессам) [13].

Следует отметить, что начало внедрения концепции бережливого производства не всегда является удачным.

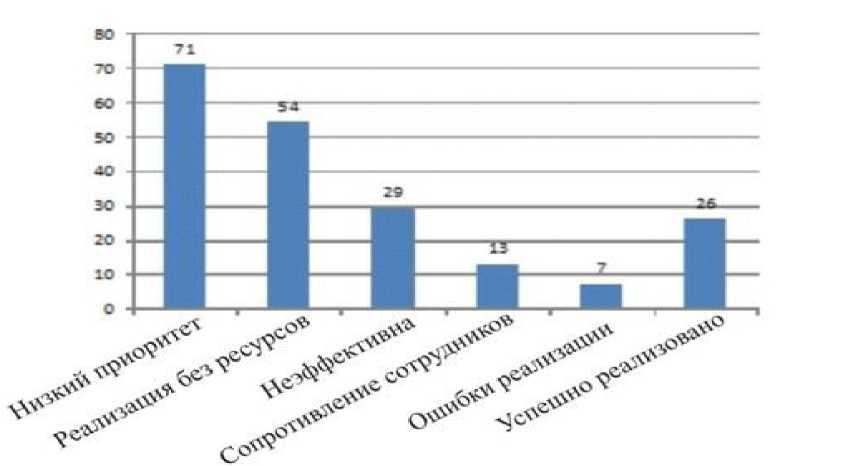

Причины неудачного старта представлены на рисунке 5.

Причины внедрению бережливого производства на предприятиях Российской Федерации не в последнюю очередь связанно с мифами [3].

Миф первый: «бережливое производство - это универсальное средство, которое решит все проблемы».

Миф второй: «бережливого производства» не требуется.

Миф третий: «бережливое производство - это легко и просто», не требует «затрат».

Миф четвертый: «бережливое производство» - это просто снижение запасов».

Миф пятый: «бережливое производство» подразумевает обязательное сокращение рабочих» [14].

Рисунок 5 - Проект внедрения 5С имеет низкий приоритет среди других задач [15].

Бережливое производство - это обучение, обучение и еще раз обучение с постоянным изучением опыта лучших предприятий - как отечественных, так и зарубежных. В бережливом производстве самое главное - не методики, а люди и способность построить систему постоянного вовлечения и мотивации персонала; это 80% успеха. Следует минимизировать запасы и объемы незавершенного производства, выявлять и устранять причины и источники всех видов потерь. Но опять же, начиная внедрять любую методику бережливого производства на всем предприятии, выбирают, как правило, по принципу Парето те цеха, участки и станки, где внедрение этой методики наиболее актуально. Тогда и отдача от внедрения этих методик пойдет сразу, а не через несколько лет, и по специалистам будет сразу видно, «кто и чего стоит».

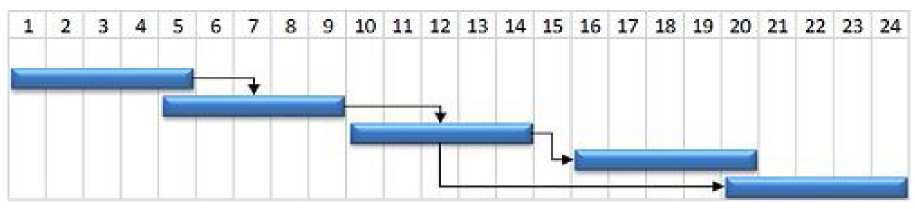

Очень важно соблюдать системный подход к внедрению концепции бережливого производства. Определив требования, цель и задачи внедрения бережливого производства, составляют сетевой график (в виде диаграммы Ганта) с четким контролем прохождения и результатов всех этапов внедрения.

Графиком Ганта называют «ленточную» диаграмму (диаграмму с горизонтальными столбцами), расположенную в координатных осях время длительность - проектные задания.

Рисунок 6 - Визуальное отображение границы графика Ганта [16].

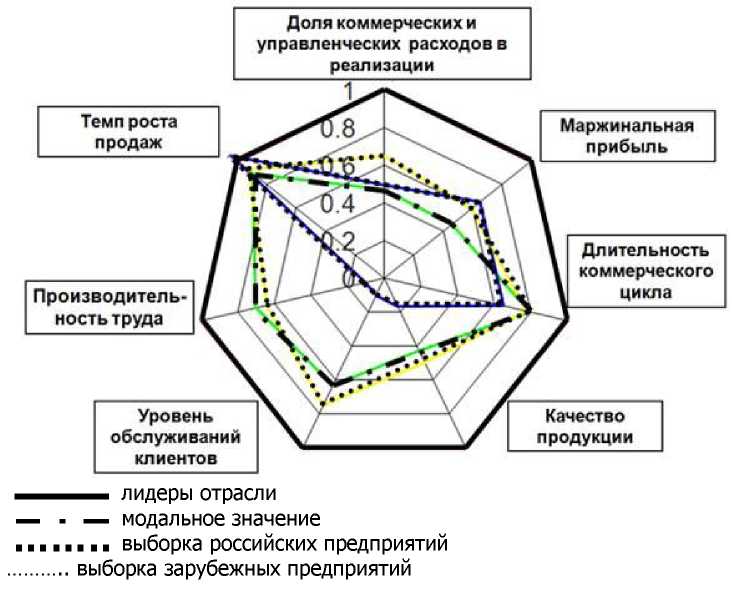

В то же время отмечается, что модернизации системы управления промышленным предприятием при внедрении прогрессивных технологий препятствует конъюнктура российского рынка. Она позволяет собственникам предприятий (вне зависимости от формы собственности) получать прибыль, несмотря на низкий уровень управления. На рисунке 7 выделено семь показателей, относительные значения которых (единица соответствует лучшим показателям по отрасли) доказывают справедливость этого вывода.

Рисунок 7 - Сравнение показателей операционной эффективности зарубежных и отечественных предприятий

В таких условиях переход к методам БП невозможен без государственного (прямого и косвенного) воздействия. К объектам такого воздействия целесообразно отнести три группы промышленных предприятий.

Первая группа - предприятия, находящиеся в государственной собственности, а также те, где государство обладает контрольным либо блокирующим пакетом акций.

Вторая группа - приватизируемые предприятия.

Третья группа - приватизированные предприятия.

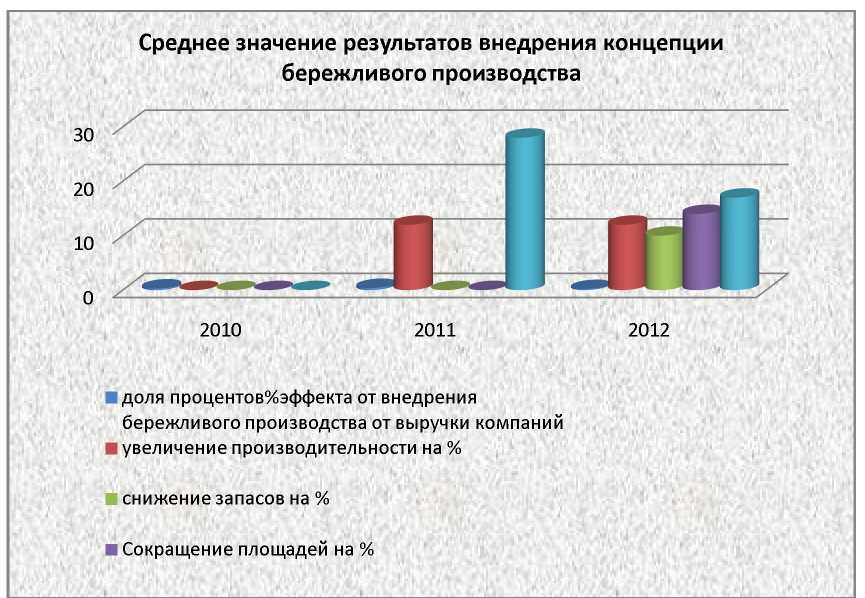

На рисунке 8 показатель отражает увеличение производительности благодаря внедрению концепции бережливого производства (%/год).

Среднее значение увеличения производительности за 2011 г. составило 12,8%, за 2012 г. - 12,9%. Третьим параметром является сокращение складских площадей за год в процентах от общих площадей. Среднее значение составило 10,8%. Четвертый показатель - снижение запасов за год в процентах от общих объемов. Среднее значение равно 13,7%. Последним требовалось указать значение снижения брака благодаря внедрению концепции бережливого производства в процентах за год. Среднее значение снижения брака за 2012 г. составило 28,4%, за 2011 г. 17,1%.

Рисунок 8 - Количественная оценка результатов внедрения концепции бережливого производства в России (выполнено авторами на основе [17])

Концепция «бережливого производства» позволяет, снизив затраты, уйти с верхней границы рыночного диапазона цен (или с его середины) к нижней, при этом возможно увеличение прибыли при значительном сокращении затрат.

Предприятия промышленного сектора экономики в России имеют огромные внутренние резервы развития, использование которых позволит значительно улучшить такие операционные показатели, как выработка, оборачиваемость запасов, уровень дефектности. Проблема заключается в том, что руководители предприятий обычно не вникают в тонкости процессов и становятся на путь экстенсивного развития. К сожалению, тот факт, что наша страна очень богата ресурсами и они значительно дешевле, чем в большинстве других стран, позволяет принимать такие решения. Бережливое производство как раз позволяет решить эту задачу. Многим компаниям для начала серьезных перемен требуется потратить много сил, чтобы убедить сотрудников в необходимости изменений. Сложная экономическая ситуация, которую мы наблюдаем сегодня, позволяет успешным промышленным предприятиям и организациям добиться даже лучших результатов на пути к бережливому производству, чем раньше. Метод бережливого производства заключается в создании визуального описания текущего состояния процесса, где видны создающие ценность этапы, а также большое количество присутствующих в каждой работе потерь. Безусловно, не все методы бережливого производства возможно применить на большинстве предприятий. Настало время не только изучать передовые приемы и опыт управления производством, но и принять самые решительные меры, сделать конкретные шаги к использованию знаний на наших предприятиях.

Таким образом, в статье определена сущность и значение концепции бережливого производства, ее теоретическое и практическое значение; оценена степень внедрения концепции «бережливого производства» в иностранной и отечественной экономике; с помощью статистических методов проанализированы алгоритмы внедрения концепции; сформулированы направления перспективного внедрения концепции на российских предприятиях.

Следовательно, на основе данной работы можно судить о том, какое место занимает концепция «бережливого производства» сегодня в российских предприятиях промышленного и других секторов экономики и какое будущее ждет ее далее; насколько уместна данная концепция и какое количество затрат требует ее внедрение в условиях рыночной экономики.

Литература

- Рабунец П. URL: http://www.leaninfo.ru/2009/04/22/toyota-secret-toyodaizm/

- URL: http://ru.wikipedia.org

- Ларо У. Офис-кайдзен: Преобразование офисных операций в стратегическое преимущество. Минск: ГревцовПаблишер, 2009.

- Кизим А.А., Березовский Э.Э. Бережливое производство в международной практике хозяйствования: проблемы и перспективы // Экономический вестник ЮФО. 2011. №7.

- Никулина О.В., Коноваленко Д.Г. Применение инновационных технологий бережливого производства в практике таксомоторных компаний: проблемы и пути их решения в инновационной сфере // Экономика и предпринимательство. 2013. № 7(36).

- Бережливый офис. Управление потоками создания ценности / Д Теппинг, пер. с англ. М.: Стандарты и качество, 2009.

- Миротин Л.Б., Ташбаев Э., Касенов А.Г. Логистика: обслуживание потребителей: Учебник. М.: Инфра-М, 2007.

- Система бережливого производства для промышленного предприятия. URL: http://www.ekportal.ru/page-id-2865. Дата обращения: 30.03.2013

- Lean предприятия. URL: http://www.leaninfo.ru14.

- Никулина О.В. Перспективы развития деятельности современных предприятий в условиях инновационной экономики // Финансы и кредит. 2009. №37 (373).

- Хоббс Д.П. Внедрение бережливого производства: практическое руководство по оптимизации бизнеса / пер. с англ. Минск: ГревцовПаблишер, 2007.

- Вумек Д. Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании: пер. с англ. / Джеймс П. Вумек, Дэниел Т. Джонс. М.: Альпина Бизнес Букс, 2011.

- Вумек Дж., Джонс Д. Бережливое производство. Как избавиться от потерь и добиться процветания вашей компании. М.: Алъпина Бизнес Букс, 2008.

- Мифы бережливого производства. URL:http://www.s-konsalt.ru

- Реализуем 5 с. URL:http://leansystems.ru/knowledge/articles/article19/ Дата обращения: 17.03.2013

- Генри Л. Г. URL: http://commons.wikimedia.org.

- Давыдова Н.С. Внедрение бережливого производства для российских предприятиях. 2012.