Система организации бережливого производства на предприятии предполагает создание адаптивной и гибкой системы управления и производства, способной к непрерывному улучшению. Целями бережливого производства являются сокращение затрат, в том числе трудовых, сокращение сроков разработки новой продукции, сокращение сроков создания продукции, сокращение производственных и складских площадей, гарантия поставки продукции заказчику, максимальное качество при определенной стоимости либо минимальная стоимость при определенном качестве.

Повышение эффективности управления процессами предприятия тесно связано с применением логистических методов и ERP-системы. Например, Д.П. Вумек подробно рассматривает вопросы бережливого производства, такие как грамотное построение эффективных и взаимовыгодных отношений между поставщиками и потребителями, методы избавления от потерь и процветания компании [1]. Значительный интерес представляют способы и технологии управления материальным и информационным потоками, которые связывают воедино все сферы деятельности предприятия - конструкторско-технологическую подготовку производства, планирование, производство, снабжение, распределение, сбыт, послепродажное сервисное обслуживание. Эти вопросы рассматривают Д.Д. Бауэрсокс [2], М. Кристофер [3] и др.

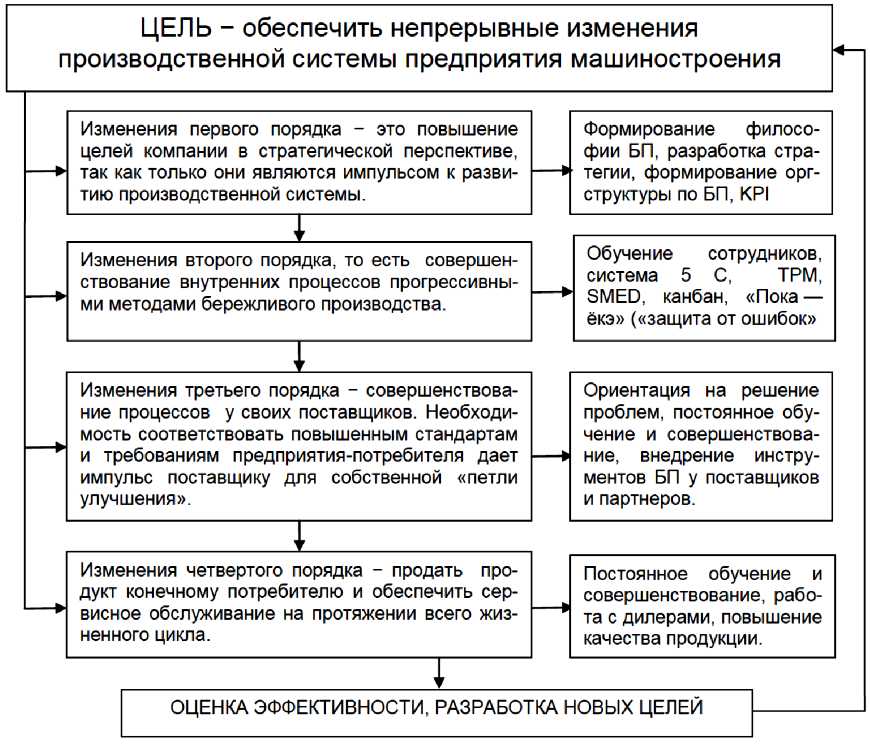

В соответствии с принципом «кайзен» производственная система КАМАЗ должна непрерывно развиваться и улучшаться. Но невозможно улучшать все элементы системы одновременно, так как они находятся в последовательной зависимости, поэтому все начинается с «изменений первого порядка» - это повышение целей компании в стратегической перспективе, только они являются импульсом к развитию производственной системы. Более высокие и труднодостижимые цели по качеству продукции, производительности труда и издержкам влекут за собой развитие производственных стандартов, что в свою очередь заставляет менять культуру производства и поведения персонала компании, после этого у людей появляется мотивация к изменениям.

Амбициозные цели, изменение идеологии и сознания работников предприятия открывают дорогу к «изменениям второго порядка», то есть совершенствованию внутренних процессов прогрессивными методами бережливого производства. Подняв качество и прозрачность управленческих, основных и вспомогательных процессов внутри предприятия, можно приступить к совершенствованию процессов у своих поставщиков или к «изменениям третьего порядка». В данном случае действует ключевой принцип бережливого производства - «принцип вытягивания». Необходимость соответствовать повышенным стандартам и требованиям предприятия-потребителя дает импульс поставщику для собственной «петли улучшения».

Организационная модель «Бережливого производства» на предприятии представлена на рисунке 1.

Рисунок 1 - Организационная модель «Бережливого производства» промышленного предприятия

Вышеперечисленные изменения направлены в конечном итоге на повышение качества продукции, снижение ее себестоимости и сокращение сроков поставки. Но продукт еще необходимо продать конечному потребителю и обеспечить сервисное обслуживание на протяжении всего жизненного цикла, то есть совершить «изменения четвертого порядка». Зачастую именно это является решающим фактором в борьбе за потребителя, и в первую очередь с зарубежными конкурентами. ОАО «КАМАЗ» считает свою товаропроводящую и сервисную сеть одним из главных конкурентных преимуществ на российском рынке грузовых автомобилей. Развитие этой ключевой компетенции для ОАО «КАМАЗ» возможно только на основе совершенствования внутренних производственных стандартов и процессов, вовлечение в непрерывное улучшение поставщиков, собственной торгово-финансовой компании, производителей специальной техники базе автомобилей КАМАЗ, своих дилерских и сервисных центов.

«Петля улучшения производственной системы КАМАЗ» - это непрерывный процесс и его развитие имеет вид спирали. Вновь и вновь, повышая корпоративные стратегические цели, ОАО «КАМАЗ» побуждает производственную систему к ответной реакции и развитию по всей производственной цепочке, повышая эффективность отрасли в целом.

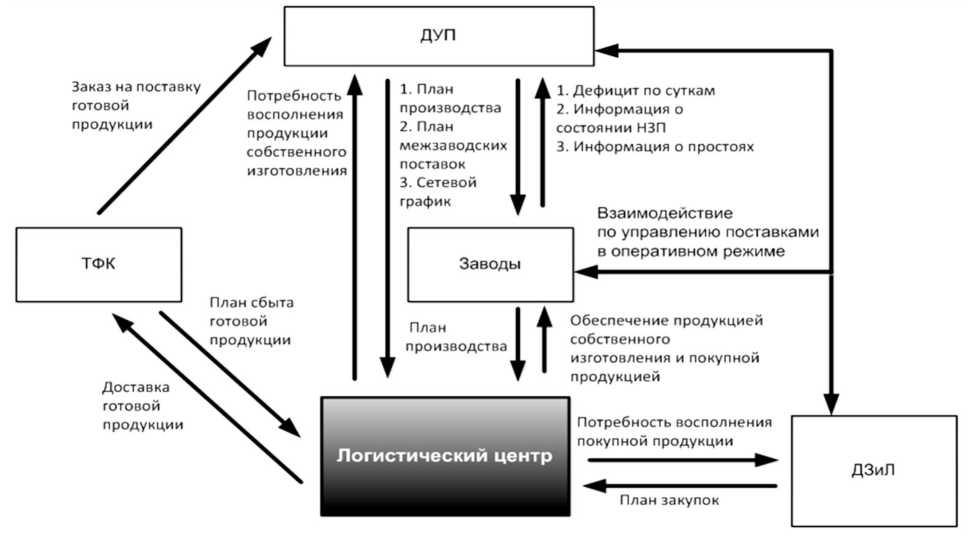

Важным направлением бережливого производства на промышленном предприятии является организация логистической системы ОАО «КАМАЗ» на принципах «бережливого производства». Суть организационных изменений заключается в том, чтобы создать структурное подразделение «Логистический центр» и сосредоточить в нем разрозненные на момент начала преобразований функции логистики.

Задача заключается в повышении качества логистических операций, организованных по принципу “Just in Time” («Точно во время»), снижении издержек (транспорт, запасы материалов, фонд оплаты труда и т.д.). Управление данной структурой было выстроено с «чистого листа», для чего было проведено обучение нового руководства и специалистов «Логистического центра».

Система логистики имела такие узкие места, как разобщенность интересов участников логистической цепи, отсутствие сквозных показателей по всей цепи (свои независимые друг от друга показатели работы), дублирование ресурсов и излишние запасы, не известна величина логистических затрат по всей цепи движения материального потока (затраты на содержание складов и выполнение транспортно-складских операций, затраты на напольный и автомобильный транспорт, непроизводительные потери при складировании и перемещении грузов), отсутствие единого информационного пространства, а также информационной поддержки задач управления материальными потоками (система управления складом, управление транспортом, тарой, отзыв комплектующих и т.п.).

Главной предпосылкой для изменений логистической системы ОАО «КАМАЗ» была ее непрозрачность для оптимизации затрат в условиях внешнего кризиса (внешние фактор изменений) и низкая управляемость вследствие разбросанности логистических функций между различными организациями и подразделениями ОАО «КАМАЗ» (внутренние факторы изменений).

При проектировании новой системы логистики был использован успешный опыт западноевропейских автомобилестроительных предприятий, теоретические знания, полученные от бизнес-консультантов, а также особенности корпоративной культуры и отечественной автомобильной отрасли (рисунок 2).

Рисунок 2 - Карта информационных потоков системы логистики в ОАО «КАМАЗ»

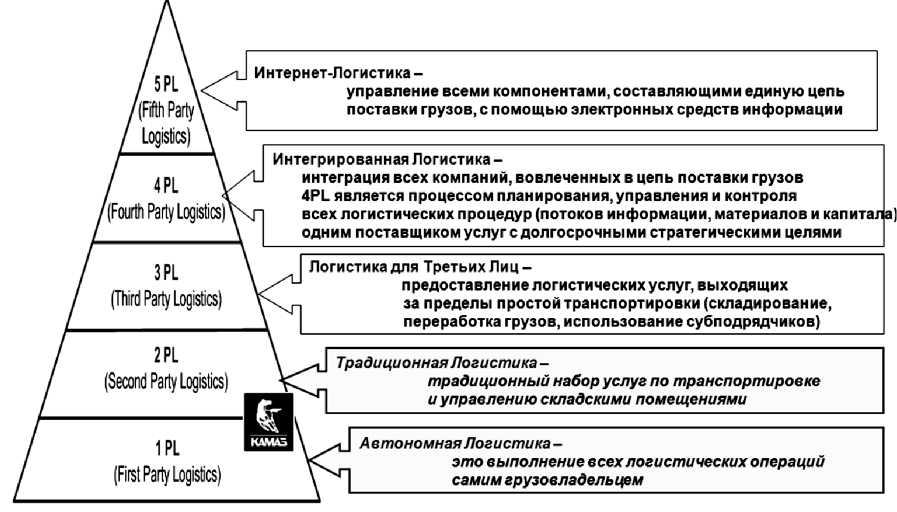

В результате стратегической целью развития логистики в ОАО «КАМАЗ» стало повышение эффективности процессов за счет создания интегрированной системы логистики уровня 4PL (Fours Party Logistics) по международным стандартам. Данный подход - интеграция всех компаний, вовлеченных в цепь поставки грузов, - является процессом планирования, управления и контроля всех логистических процедур (потоков информации, материалов) одним поставщиком услуг с долгосрочными стратегическими целями (рисунок 3).

Рисунок 3 - Классификация уровней логистических провайдеров

Тактические мероприятия по реализации выбранной стратегии разбиты на четыре основные группы: инфраструктура, заготовительная логистика, производственная логистика и распределительная логистика, и реализация их предполагается в четыре этапа (рисунок 4).

|

Инфраструктура |

Заготовительная логистика |

Производственная логистика |

Распределительная логистика |

|

|

1 этап Формирование цели поставок для ГСК, КСК |

Централизация в ЛЦ грузового автотранспорта (Автопроизводство + пригородные) |

Передача в ЛЦ складов ДЗиЛк |

Передача вЛЦ складов ПДО ДСП АВЗ |

|

|

2 этап Формирование цепи поставок готовой продукции внешнему потребителю |

Передача вЛЦ складов готовой продукции ТФК (КВС-504, 416 и 8 площадки, СКД) |

|||

|

3 этап Формирование цепей поставок готовой продукции |

Централизация в ЛЦ оперативного управления грузоносителями |

Передача в ЛЦ складов ОВК КАМАЗ-Дизель (покупные изделия) |

Передача вЛЦ складов готовой продукции КамПРЗ, К-Дизель (поставки на ГСК и КСК) |

|

|

4 этап Формирование цепей поставок готовой продукции |

Завершение централизации в ЛЦ автотранспорта (межзаводские перевозки К-Металлургия* междугородние перевозки ОАО «КАМАЗ») |

Передача в ЛЦ складов заготовок МСП АВЗ, К-Дизель, КамПРЗ |

Передача в ЛЦ складов готовой продукции К-Металлургия |

Передача в ЛЦ отгрузки готовой продукции (из ТФК) |

Рисунок 4 - Этапы реализации стратегии по изменению системы логистики в ОАО «КАМАЗ»

Для оценки эффективности проводимых мероприятий были разработаны ключевые показатели и критерии их оценки (таблица 1).

Таблица 1 - Ключевые показатели эффективности проекта по изменению системы логистики в ОАО «КАМАЗ»

|

Задачи |

Ключевые показатели эффективности |

|

Создание надежного и непрерывного материального потока с максимально возможной экономической эффективностью |

- снижение простоев; - наличие синхронизации между всеми участниками логистической цепи. |

|

Повышение управляемости логистических процессов со стороны «материнской» компании |

Создание информационного потока для 100 % достоверного учета номенклатуры и количества складских остатков по всей цепи |

|

Определение стоимости функции |

- знание стоимости функции и создание механизма управления логистическими затратами |

|

Построение логистических типовых процессов по принципу «вытягивания» |

- снижение запасов; - сокращение затрат на транспортировку |

Одним из приоритетных направлений развития на ближайшее будущее для ОАО «КАМАЗ» является поддержка поставщиков на пути внедрении системы «Бережливого производства», развитие логистики предприятия за счет создания интегрированной системы уровня 4PL (Fours Party Logistics) по международным стандартам и изменение системы закупок. Так как на практике производственные системы потребителя и поставщика неразрывно связаны общими процессами логистики, управления качеством, планирования, и разработки нового продукта, результатом этих усилий должна стать взаимная выгода, в виде снижении производственных издержек поставщика и снижения закупочных цен для ОАО «КАМАЗ».

Инструментом, с помощью которого можно решить эту задачу, является интеграция производственных систем ОАО «КАМАЗ» и его поставщиков. Это многогранное понятие, которое включает в себя: объединяющие цели двух производственных систем, единую понятийную базу, общую философию и принципы развития, открытость и непрерывный обмен информацией, единые принципы обучения (рисунок 5).

Рисунок 5 - Область интеграции производственных систем ОАО «КАМАЗ» и его поставщиков

Для примера реальных процессов интеграции производственных систем ОАО «КАМАЗ» и его поставщиков можно привести Камский индустриальный парк «Мастер», в котором поставщики локализуют собственные производства, размещают консигнационные склады и имеют доступ к складскому терминалу логистического центра «Мастер» с самым современным оборудованием. Благодаря этому в ОАО «КАМАЗ» стало возможным открытие проекта по организации прямых поставок комплектующих изделий от поставщиков на сборочный конвейер Автомобильного завода ОАО «КАМАЗ», минуя промежуточные склады, с нормой отгрузки двухчасового запаса.

Выстраивая производственные потоки вокруг конвейера по принципу «жемчужной нити», поставщики организуют сборочные производства комплектующих в непосредственной близости от позиции сборочного конвейера, на которую должна осуществляться поставка. Арендуя производственные площади рядом с конвейером, поставщики осуществляют отгрузку «точно вовремя» и «точно в последовательности», причем обмен информацией о порядке и времени закладки автомобилей на конвейер идет в режиме реального времени.

Развитие ОАО «КАМАЗ» в данных направлениях позволит достичь поставленных стратегических целей по повышению качества и надежности продукции, повысить эффективность производства.

Ссылки:

- Вумек Д.П. Бережливое обеспечение. Как построить эффективные и взаимовыгодные отношения между поставщиками и потребителями. М., 2006.

- Бауэрсокс Д.Д. Логистика: интегрированная цепь поставок. М., 2005.

- Кристофер М. Логистика и управление цепочками поставок: как сократить затраты и улучшить обслуживание потребителей. СПб., 2004.

References (transliterated):

- Vumek D.P. Berezhlivoe obespechenie. Kak postroit' effektivnie i vzaimovygodnie otnosheniya mezhdu postavshchikami i potrebitelyami. M., 2006.

- Bauersoks D.D. Logistika: integrirovannaya tsep' postavok. M., 2005.

- Kristofer M. Logistika i upravlenie tsepochkami postavok: kak sokratit' zatraty i uluchshit' obsluzhivanie potrebiteley. SPb., 2004.

Klochkov Yury Petrovich

First Deputy Director General of CEO KAMAZ, OJSC

TECHNOLOGIES OF MATERIAL AND INFORMATION FLOWS MANAGEMENT IN LEAN PRODUCTION

Клочков Юрий Петрович

первый заместитель генерального директора, исполнительный директор ОАО «КАМАЗ»