В настоящее время на многих предприятиях автомобильного кластера в России осуществляется внедрение производственных систем, основанных на концепции «Lean production». Задачи этой концепции направлены на сокращение потерь, возникающих при серийном производстве [2]. Наличие этих потерь во многом определяет эффективность производственной деятельности предприятия [5].

Внедрение концепции «Бережливого производства» в значительной степени интегрировано с решением задач по повышению качества продукции и совершенствованию систем менеджмента качества предприятий [1, 6]. Одним из направлений развития в этой области является применение методики перспективного планирования качества продукции APQP (Advanced product quality planning) [4].

APQP представляет собой процедуру по предупреждению ошибок, постоянному улучшению и совершенствованию качества продукции в соответствии с требованиями потребителя. Она должна осуществляться на всех этапах жизненного цикла [4, 6]. Эта методика может быть полезной не только для производства автокомпонентов, но и для создания других видов продукции. При прохождении продукцией первых этапов жизненного цикла (на стадиях управления взаимоотношениями с потребителями и процессах проектирования и разработок) особое внимание должно уделяться характеристикам продукции, которые несут ценность для потребителя и повышают его удовлетворенность [6]. Например, для автомобиля такими характеристиками являются его цена, расход топлива, мощность двигателя, дорожный просвет, вместимость салона и багажника, эффективность систем управления автомобилем, наличие систем безопасности и систем, обеспечивающих комфорт, надежность, гарантийные обязательства, доступность сервисного обслуживания и другие. Основной задачей APQP является определение наиболее важных для потребителя характеристик продукции и мониторинг влияния процессов ее создания на эти характеристики. При выполнении процедуры применяются различные инструменты и методы управления качеством. Ее этапы рассмотрены в многочисленной литературе и публикациях [1, 4].

Цель исследования - произвести оценку возможности и целесообразности учета инструментов и методов производственных систем, разработанных на концепции «Lean production» на этапах подготовки производства и проектирования производственных процессов в соответствии с требованиями процедуры APQP.

Рассмотрим примеры реализации принципов «Бережливого производства» на ОАО «ГАЗ» в рамках действующей на предприятии фирменной производственной системы.

Коллективом ОАО «ГАЗ» был проведен анализ этапов производства кронштейна ручного тормоза. На первой операции «сварка» к кронштейну приваривались направляющие, на механической обработке высверливались и зенковались отверстия, после чего в отверстия вваривались винты. При такой организации труда сварщику требовалось значительное время на транспортировку, что является потерями, так как транспортировка не добавляет продукту ценности. При этом одна и та же деталь дважды поступала к сварщику, что также является нерациональным. Было предложено: организовать производственный процесс в порядке «сверление - зенковка - сварка 1 - сварка 2» и разместить сварочный пост (кабину сварщика) рядом с производственной ячейкой, на которой выполнялись данные операции, дополнительно установив склиз между ячейкой и сварочным постом. В результате удалось исключить из работы сварщика транспортировку (детали после механической обработки поступают к сварщику по склизу), более чем в три раза снизить незавершенное производство и сократить время протекания процесса на 5 %.

Рассмотрим проблемы, выявленные специалистами ОАО «ГАЗ» при анализе производства деталей на прессе «Feintool».

На прессе осуществляется штамповка деталей восьми видов. При переходе от производства детали одного типа к производству детали другого типа необходима переналадка (установление нового штампа и подштамповых колец), осуществляемая оператором-наладчиком с помощью крана. На переналадку требовалось около полутора часов. Время затрачивалось на поиск нужного штампа, инструментов и направляющих, так как место их хранения не было стандартизировано, а также на ожидание крана, выполняющего работы на соседних участках.

В обязанности оператора-наладчика также входит выполнение операции «галтовка», при которой детали проходят обработку в содовом растворе с абразивными элементами. Замена раствора представляла собой трудоемкий процесс, осуществляемый при помощи насоса через отверстие для загрузки деталей. При этом частота замены содового раствора и абразивных элементов в галтовочном барабане не была регламентирована. Из-за этого раствор менялся достаточно редко и со временем терял свои моющие свойства. В результате на деталях, поступающих на транспортировочную ленту после галтовки, оставалось масло.

По результатам анализа было предложено организовать место хранения направляющих, инструментов и штампов, а также установить слив для галтовочного барабана.

Рассмотрим результаты анализа производства кронштейна (рис. 1), предназначенного для крепления двигателя к лонжерону. Изготовление кронштейна осуществляется путем проведения следующих технологических операций: заготовка, вырубленная из ленты, штампуется за четыре операции, после чего производится дуговая сварка, затем вновь штампуется в две операции, промывается и контактной сваркой привариваются гайки.

Рис. 1. Кронштейн F6910160

При производстве кронштейна были задействованы три оператора: штамповщик, сварщик и оператор контактной сварки. Операции выполнялись на значительном расстоянии друг от друга на разных участках, что требовало дополнительной транспортировки. Расстояние между прессами составляет около двух метров, поэтому детали складывались в тару, которая перемещалась между прессами. При этом из-за высокого уровня незавершенного производства (двое суток) рабочее место штамповщика было загромождено.

Рис. 2. Склиз

Используя инструменты концепции «Бережливое производство», было предложено снизить объемы незавершенного производства, организовав производство кронштейна партиями по 50 единиц. Для этого внутри производственной ячейки были размещены соответствующие склизы (рис. 2). Сварочный пост дуговой сварки удалось разместить между прессами. Эти мероприятия позволили исключить из периодической работы операции «переложить детали на подштамповую плиту» и уменьшить количество транспортировок деталей.

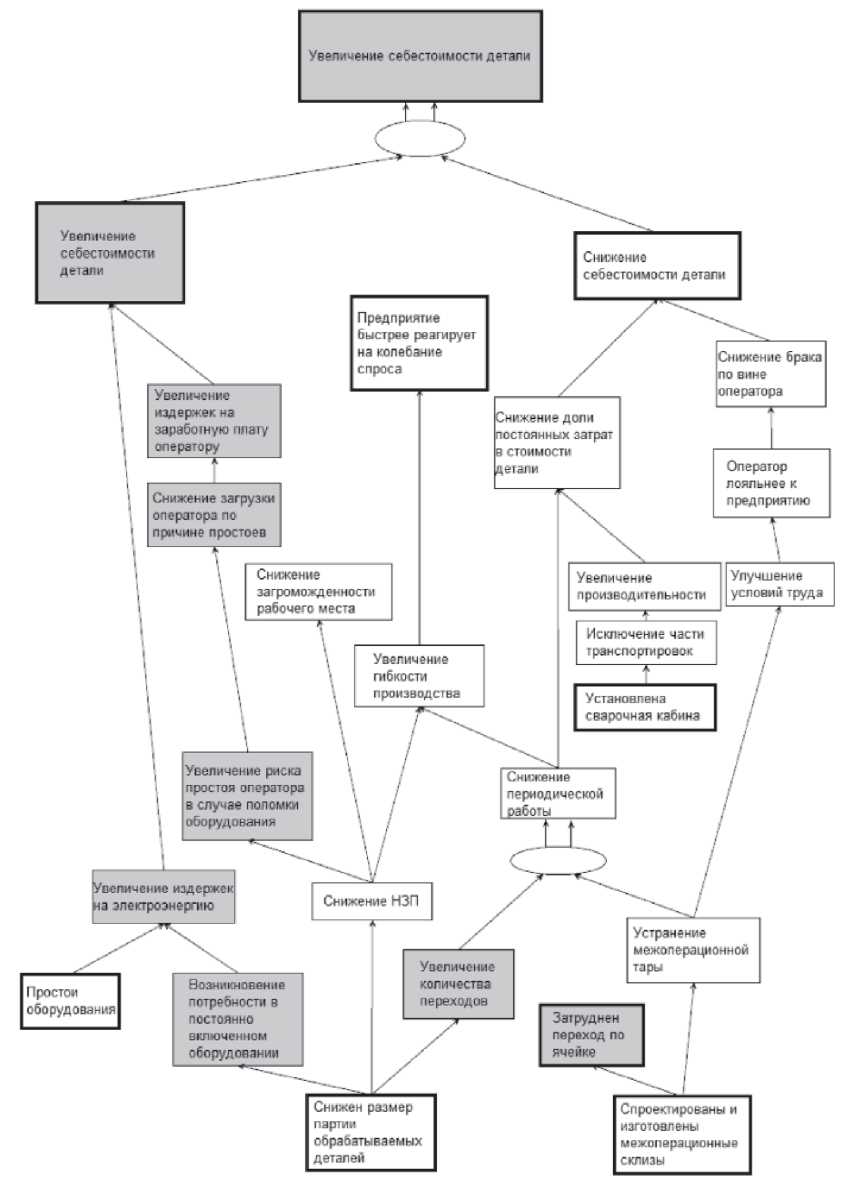

Одновременно с этим в соответствии с рекомендациями стандарта ISO/ TS 16949:2009 был проведен анализ возможных негативных последствий предложенных мероприятий. Результаты анализа представлены на диаграмме «Дерево будущей реальности» (рис. 3), являющейся одним из инструментов теории ограничений Э. Голдратта [3]. Были определены следующие возможные негативные последствия: снижение НЗП ведет к увеличению риска простоя оператора при поломке оборудования; снижение партии обрабатываемых деталей ведет к увеличению количества переходов оператора; установка межоперационных склизов затрудняет переход по ячейке; снижение партии обрабатываемых деталей вызывает потребность в постоянно включенном оборудовании; потребность в постоянно включенном оборудовании и простои оборудования ведут к увеличению себестоимости детали.

Для нейтрализации возможных негативных последствий было предложено изменить график планово-предупредительного ремонта оборудования с целью снижения риска поломки оборудования и простоя оператора, а также оптимизировать конструкцию склизов с целью снижения массы и обеспечения возможности их перемещения в случае необходимости.

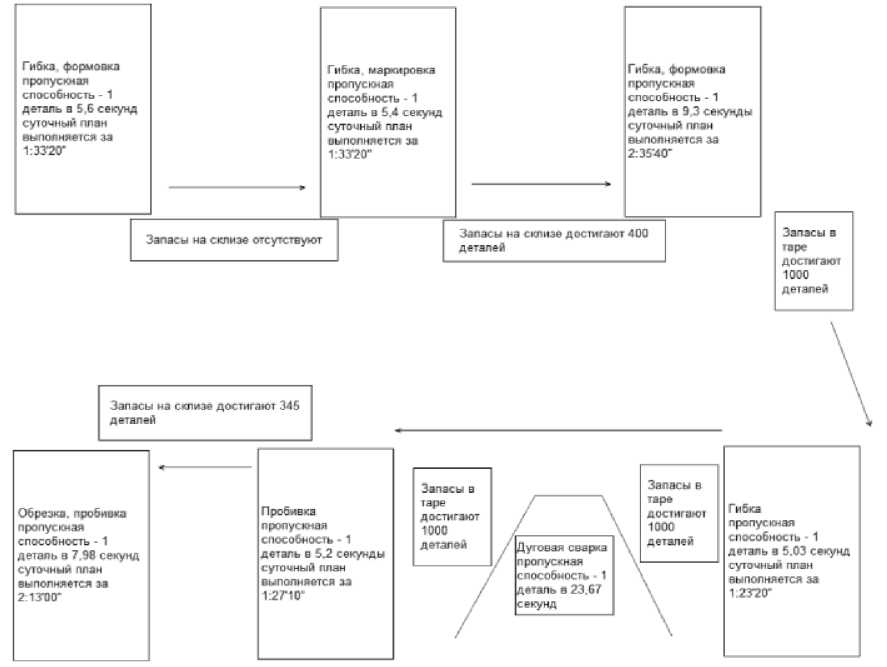

В целях сокращения времени простоев включенного оборудования было предложено: увеличить дневной план до 1000 единиц продукции, что соответствует производительности оператора дуговой сварки и разделить потоки изделий; за каждым из прессов закрепить операторов; организовать поток единичных изделий на первом и втором прессах с одинаковой загрузкой; организовать запас НЗП между вторым и третьим прессами, так как на третьем прессе операция выполняется значительно дольше чем на первом и втором (для этого необходимо спроектировать и изготовить склиз, вместимостью до 400 деталей); организовать переналадку на первом и втором прессах под производство других деталей (большая номенклатура выполняемых на участке деталей позволяет это сделать); предусмотреть выполнение других деталей на четвертом прессе, с последующей переналадкой под изготовление кронштейна; организовать запас деталей для оператора дуговой сварки до момента поступления ему деталей с четвертого пресса; организовать запас в 345 деталей между пятым и шестым прессами.

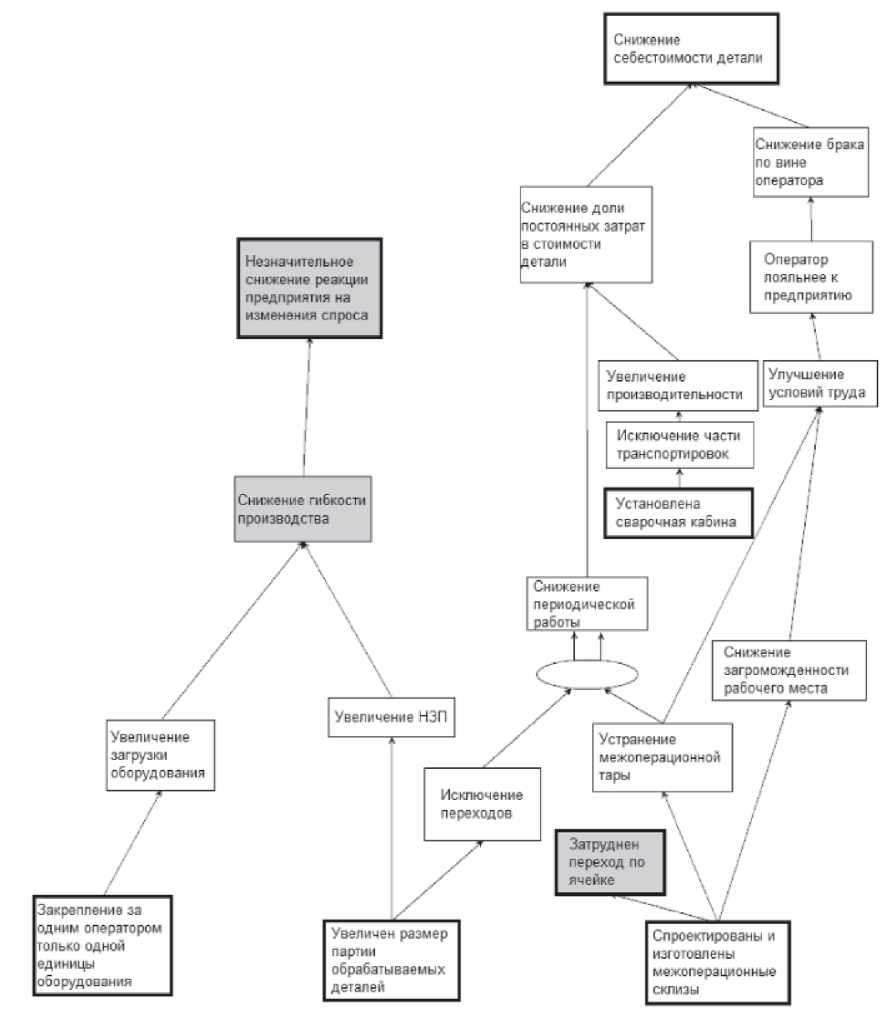

Для анализа предложенного варианта организации производства было повторно построено «Дерево будущей реальности» (рис. 4). Анализ показал, что предложенная схема организации производства детали не только устраняет негативные явления от внедрения потока единичных изделий в виде возрастания затрат из-за потребности в постоянно включенном оборудовании, но и приводит к положительному эффекту, заключающемуся в повышении загрузки оборудования.

Рис. 3. Дерево будущей реальности с негативными последствиями

Схема разработанной организации производства кронштейна представлена на рис. 5.

Рис. 4. Дерево будущей реальности с нейтрализацией негативных последствий

Заключение

Анализ рассмотренных примеров применения инструментов концепции «Бережливое производство» показывает их достаточно высокую эффективность. Вместе с тем необходимо отметить, что применение этих инструментов на практике осуществляется, как правило, уже на этапе производства. Поэтому реализация мероприятий по усовершенствованию производственного процесса требует финансовых, временных и трудовых затрат. В связи с этим представляется целесообразным использовать методы и инструменты концепции «Бережливое производство» на этапе планирования и разработки производственных процессов, в соответствии с правилами процедуры «Перспективное планирование качества продукции» производить оценку рисков возникновения негативных явлений и разрабатывать мероприятия по их нейтрализации.

Рис. 5. Схема организации производства кронштейна

Список литературы

- Глазунов А.В. Диалоги консультанта с руководителем компании. Высшему руководству о процессном подходе. - Н. Новгород: ОООСМЦ «Приоритет», 2007. - 112 с.

- Голоктеев К., Матвеев И. Управление производством: инструменты, которые работают. - СПб.: Питер, 2008. - 251 с.

- Детмер У Теория ограничений Голдратта: Системный подход к непрерывному совершенствованию. - М.: Альпина Бизнес Букс, 2008. - 444 с.

- Каляшина А.В., Трофимова М.С., Трофимов С.М. Структуризация процедуры APQP в виде блок-схемы как первый шаг к пониманию перспективного планирования качества продукции // Фундаментальные исследования. -2015. - № 2 (часть 11). - С. 2333-2339.

- Моисеев А.Н., Тувашкина И. А., Ушаков А.Е., Сидо-ренков А.Н. Производственная система ГАЗ. Основные положения. Стандартизация рабочего места. Часть 1. - Н. Новгород. НГТУ им. Р.Е. Алексеева, 2014. - 82 с.

- Салимова Т. А. Управление качеством. - М.: Изд-во «Омега-Л», 2008. - 414 с.