Российская автомобильная промышленность в период мирового экономического кризиса оказалась одной из наиболее «пострадавших» отраслей экономики. Производство отечественных легковых автомобилей в 2009 году сократилось на 59,4% по сравнению с 2008 годом. Динамика изменения рынка легковых автомобилей также показывает падение объема продаж с 2,8 млн. ед. в 2008 г. до 1,4 млн. ед. в 2009 г., то есть на 50%. На рынке грузовых автомобилей наблюдается еще более сложная ситуация - в 2009 г. произошел спад продаж более, чем в 3 раза по сравнению с предыдущим годом (с 171 до 56 тыс. ед.). В то же время экспертные оценки перспектив изменения рынка автомобильной техники в России, проведенные с учетом анализа автомобильного парка, уровня обеспеченности населения и транспортного комплекса в целом, свидетельствуют о его тенденциях к значительному росту в долгосрочной перспективе. Восстановление докризисного уровня автомобильного рынка прогнозируется экспертами уже к 2013-2014 годам. [5]

На этом фоне деятельность российских автотехцентров характеризуется значительным снижением уровня загрузки имеющихся производственных мощностей и

активным поиском резервов сокращения производственных затрат в текущем и перспективном периодах. Российские предприниматели все чаще стали обращаться к мировому опыту ведения бизнеса на принципах оптимальности и рациональности. В этом отношении особую популярность стали приобретать инструменты и методы бережливого производства, которые демонстрируют свою состоятельность не только в промышленном секторе экономики, но так же и в сфере услуг.

По определению известных в рассматриваемой области научных знаний авторов У. Левинсона и Р. Рерика, бережливое производство - это комплекс взаимодополняющих и поддерживающих друг друга подходов и методов, обеспечивающих наиболее эффективное изготовление продукции или предоставление услуг [4]. Данный термин был принят для обобщения японского производственного опыта по сокращению трудовых и временных затрат, а также по рациональному использованию пространства с одновременным повышением эффективности и минимизацией уровня производственных дефектов. Применяемые в рамках бережливого производства методики и программы направлены на устранение действий, не приносящих дополнительной ценности для предприятия. Самых существенных результатов во внедрении этой системы достигли такие имеющие мировую известность компании, как Ford, Toyota, Dell и др. Отечественные предприятия также проявляют повышенный интерес к внедрению принципов бережливого производства. Одними из первых на этом пути оказались и такие ведущие предприятия отечественного автомобилестроения, как АВТОВАЗ, УАЗ и КамАЗ.[1] И это не случайно, поскольку в мировой практике пионером в применении инструментов и методов бережливого производства стала также автомобильная компания - данная методология была разработана и апробирована в рамках производственной системы Toyota.

Российские автопроизводители, стремящиеся к созданию бережливых предприятий, также имеют заметные результаты в повышении эффективности функционирования своих производственных систем за счет устранения потерь и сокращения затрат. Вместе с тем, особую актуальность приобретает внедрение современных подходов к бережливому управлению в фирменной сервисно-сбытовой сети автомобильных компаний. Это обусловлено тем, что предприятия фирменного послепродажного сервиса также могут получить новые возможности повышения экономического роста на основе практического использования некоторых инструментов бережливого производства, в наибольшей степени соответствующих специфике их деятельности.

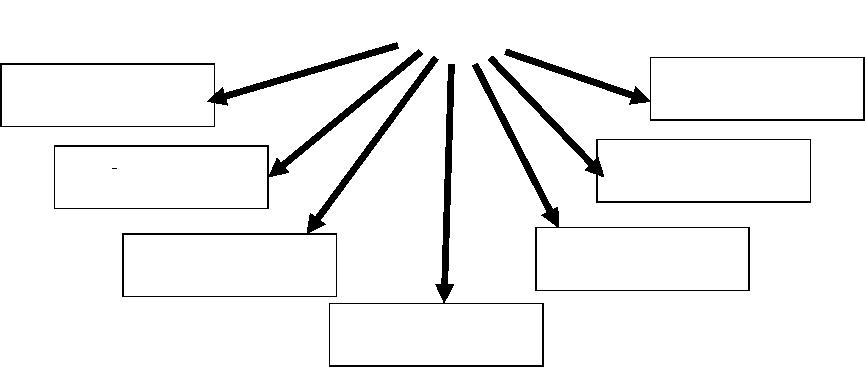

Мировой опыт показывает, что создание бережливого предприятия возможно лишь при условии комплексного внедрения взаимодополняющих и усиливающих друг друга инструментов и методов. Причем, попытки разрозненного, непоследовательного внедрения различных инструментов только раздражают работников и вызывают сомнение в их практической необходимости и эффективности. Но внедрение любых подходов и методов упрощается, если рассматривать их как составные части единой системы, в данном случае -системы «Бережливое производство». Более того, одновременное использование двух или более инструментов приносит лучшие результаты, чем их разрозненное применение, то есть возникает синергетический эффект, усиливающий возможности применения отдельных методов и устраняющий их явные недостатки. Обобщенное представление всей совокупности применяемых инструментов бережливого производства приведено на рисунке 1.

Рисунок 1 - Состав инструментов системы «Бережливое производство» [3]

Краткое пояснение каждого из выделенных инструментов бережливого производства позволит нам выделить те из них, которые могут оказаться полезными для совершенствования и повышения эффективности функционирования производственной системы предприятия, занятого в сфере технического сервиса автомобилей.

В современной экономической литературе имеется множество определений содержания подхода Кайдзен. Самым распространенным является мнение гуру японского менеджмента Масааки Имаи, согласно которому, это процесс непрерывного совершенствования личной, семейной, общественной и трудовой жизни [2]. Применительно к производству Кайдзен предполагает постоянное совершенствование, к которому на предприятии причастны все - как менеджеры разных уровней управления, так и рабочие.

В отечественной практике система 5S получила название системы «Упорядочение», общеупотребимые японские термины 5S достаточно сложно приживались на отечественных предприятиях, в результате чего почти на каждом из них рассматриваемая система получала свое специфическое название - «Пять правил», «Пять принципов», «Пять Сю», «Пять пальцев» и т.п. Смысловое содержание системы «Упорядочение» заключается в рационализации и оптимизации рабочих мест с целью повышения производительности труда при помощи воспитания в работнике уважения к чистоте, порядку и дисциплине.

Термином SOP в международной практике принято обозначать стандартные операционные процедуры. По сути, это документ, шаг за шагом определяющий последовательность выполнения любой производственной операции в наглядной и общедоступной форме. В системе бережливого производства данному инструменту отводится особая роль, предполагающая, с одной стороны, его применение как самостоятельного инструмента совершенствования, а, с другой - как поддерживающего метода анализа ситуации при внедрении некоторых других инструментов (Кайдзен, Упорядочение, SMED, ТРМ).

По смыслу термин ТРМ можно перевести как обслуживание оборудования, позволяющее обеспечить его наивысшую эффективность на протяжении всего жизненного цикла с привлечением всего персонала предприятия. Методология TPM направлена на устранение всевозможных постоянных потерь при эксплуатации оборудования. Потенциально устранить можно любые потери, связанные с функционированием системы эксплуатации и поддержания работоспособности производственного оборудования. Грамотное использование TPM позволяет сократить или даже полностью устранить эти потери.

Принцип JIT, или «точно вовремя», основывается на логистической концепции, предполагающей, что ничего не должно быть произведено, пока в этом не возникнет необходимости на следующей стадии потребления. Это производство, в котором сырье и материалы превращаются в товары высокого качества своевременно и с конкурентоспособными затратами посредством потока с высокой добавленной стоимостью.

В поддержку предыдущего инструмента широкое распространение в рамках бережливого производства получило внедрение системы Канбан (в переводе с японского «знак» или «карточка с инструкцией»). Она представляет собой систему визуальной сигнализации, в качестве сигнальных средств могут выступать специальные карточки, контейнеры, емкости и др. В системе Канбан если на следующем участке не требуются детали, у предыдущего не будет пустых контейнеров/карточек, и работники прекратят производство, занявшись в освободившееся от основной работы время дополнительными видами работ. Причем, система Канбан не является средством достижения нулевого уровня запасов, а лишь оптимизирует их размер до минимально необходимого уровня.

Система SMED основывается как на теории, так и на многолетней экспериментальной практике. Она представляет собой научный подход к сокращению времени переналадки оборудования, который можно применить на любом предприятии и любом оборудовании. Частые переналадки характерны для серийного производства, они должны осуществляться с целью организации производства отдельных видов продукции малыми партиями.

Из рассмотренных методов развертывания комплексной системы бережливого производства в рамках производственной системы современного предприятия фирменного послепродажного автомобильного сервиса наиболее полезными и, на наш взгляд, реально повышающими эффективность деятельности, являются такие инструменты, как Кайдзен, Упорядочение и SOP. В силу индивидуального, не серийного характера выполняемых работ предприятиями автосервиса применение принципов JIT и создающей условия для их реализации системы Канбан становятся неактуальными и практически неосуществимыми. Система ТРМ также не может привнести серьезных улучшений в деятельность автосервиса. Основным оборудованием, требующим постоянного обслуживания, являются подъемные устройства, которые не обладают техническими сложностями в их эксплуатации и имеют высокий уровень износостойкости. Поэтому самостоятельное обслуживание оборудования исполнительским персоналом организации, во-первых, является само собой разумеющимся, а, во-вторых, не вызывает значительных сложностей.

В этой связи отдельно рассмотрим каждый из трех наиболее актуальных для предприятия фирменного автотехобслуживания инструмента системы бережливого производства с позиции их практической полезности и прикладного использования.

Кайдзен-подход предусматривает реализацию процесса планового непрерывного улучшения деятельности организации малыми шагами, то есть посредством небольших и даже незаметных улучшений. Отличительная особенность Кайдзен состоит в том, что совершенствование деятельности планируется и выполняется непосредственно на рабочих местах всех сотрудников предприятия - от рабочих постов-автоподъемников слесарей до рабочих мест сервисного и управленческого персонала. В связи с этим, Кайдзен служит отличным инструментом вовлечения всего персонала в деятельность по постепенному изменению не только облика технической зоны ремонта и обслуживания автомобилей, но и зоны обслуживания клиента в процессе взаимодействия с сервисным персоналом станции технического обслуживания, а также состояния офисной зоны предприятия. Такие мелкие изменения позволяют получать небольшие улучшения деятельности организации с незначительными затратами и практически постоянно.

Деятельность фирменных автотехцентров является полностью подотчетной автомобильной компании по вопросам технологии и качества выполнения ремонта и

технического обслуживания автомобилей, а также выполнения корпоративных требований по обслуживанию клиентов в сервисно-технической зоне. Контроль достоверности предоставляемых отчетных данных осуществляется, как правило, в виде плановых, внеплановых и тематических аудиторских проверок специалистами автопроизводителя. По итогам аудитов предприятиям предъявляется акт-протокол о выявленных нарушениях, выдвигается требование по предоставлению перечня планируемых мероприятий по устранению нарушений и определяются конкретные сроки. На этой основе фирменный автотехцентр вынужден производить срочные преобразования, которые имеют, как правило, инновационный характер. Таким образом, в практике работы современных автотехцентров совершенствование деятельности организации осуществляется, как правило, на основе инновационного подхода. Вместе с тем, в специальной литературе инновационный подход, основанный на скачкообразном развитии, требующем высоких затрат, зачастую противопоставляется подходу Кайдзен. В таблице 1 представлена их сравнительная характеристика.

Таблица 1 - Сравнительная характеристика Кайдзен и инновационного подходов при совершенствовании деятельности автосервисного предприятия

|

Кайдзен |

Инновации |

|

Незначительные ежедневные изменения |

Крупные изменения в рамках реализации инновационного проекта |

|

Могут выполняться исполнительским техническим и сервисным персоналом |

Выполняются техническими специалистами организации |

|

Инициатива изменений идет от работников |

Изменения инициируются менеджментом организации |

|

Имеется заинтересованность всего персонала организации в изменениях |

Необходимость и смысл изменений осознается только топ-менеджментом организации |

|

Затраты минимальны или не требуются |

Требуют значительных капитальных затрат |

|

Эффект заметен непосредственно после внедрения изменений |

Эффект достигается в среднесрочной перспективе |

|

Основное внимание уделяется производственным отношениям и совершенствованию бизнес-процессов |

Основное внимание уделяется совершенствованию средств производства - сервисно-производственных помещений и технологического оборудования |

Однако Кайдзен не отрицает инновации, незначительные инновационные улучшения также могут поддерживать реализацию принципов Кайдзен при условии высокой осознанной вовлеченности исполнительского сервисно-технического персонала автосервисной организации в их разработку и непосредственное исполнение.

Таким образом, появление осознанного желания автослесарей и контактирующего с клиентами сервисного персонала улучшать свою рабочую обстановку и сложившиеся производственные отношения является наилучшим индикатором того, что перемены прочно укоренились на предприятии. Не представляется возможным определить единственно верный путь к успеху - для каждого предприятия он является индивидуальным. Но в литературе описан некоторый практический опыт в этой области. Признается, что ключевым фактором, определяющим принятие и осознание необходимости применения подхода Кайдзен персоналом организации, является изменение его отношения к осуществляемым преобразованиям. В основе такой трансформации лежит преобразование на всех иерархических уровнях предприятия отношений начальника-подчиненных в отношения союзников-реформаторов. Это, на наш взгляд, не окажется в

нашем случае сложным в исполнении, поскольку предприятия послепродажного сервиса автомобилей, как правило, являются средними или малыми предприятиями. Поэтому при проведении Кайдзен-преобразований построение партнерских отношений в коллективе между менеджерами и непосредственными исполнителями порядка на 2-3 иерархических уровнях управления может быть осуществлено без значительных трудностей.

Одним из самых быстрых и простых в реализации на предприятии автосервиса является следующий из рассматриваемых инструментов «бережливого производства» -система 5S. Данная система не требует существенных затрат, а ее успех целиком зависит от всеобщего понимания важности проводимых изменений. Аналогично Кайдзен, система 5S предполагает всеобщее вовлечение как рабочего персонала, так и руководящих работников организации. Порядок в цехе, то есть на рабочих местах технического персонала автотехцентра, начинается с порядка на рабочем месте его руководителя. Понимание данного положения является обязательным условием для начала внедрения системы «Упорядочение». В целом, 5S призвана сократить или исключить совсем возникающие производственные потери. В рамках бережливого производства выделяются 8 видов потерь, которые могут быть порождены или усугублены нерациональной организацией рабочего окружения. В условиях производства ремонта и технического обслуживания автомобилей количество видов потерь несколько сокращается. Среди них можно выделить потери, представленные на рисунке 2.

Следует отметить, что существуют такие причины, которые могут привести к появлению сразу нескольких видов потерь. Так, мусор и грязь в технической зоне вызывают потери в виде ожиданий, дефектов, потерь творческого потенциала; посторонние предметы (запчасти, инструменты) на рабочих местах приводят к потерям при транспортировке и лишним движениям; беспорядок на рабочих местах вызывает такие потери, как излишняя обработка, лишние движения, ожидание и запасы; отсутствие правил организации рабочего окружения, неопределенная ответственность способны привести к любому виду потерь, но более всего это выражается в возникновении лишних движений, потери творческого потенциала, снижении Внедрение системы 5S предполагает выполнение пяти последовательных этапов:

- Сортировка.

- Соблюдение порядка.

- Содержание в чистоте.

- Стандартизация.

- Совершенствование безопасности производства.

|

ПОТЕРИ |

||

|

При транспортировке |

Ненужные предметы требуют их транспортировки к месту хранения, утилизации или месту последующей обработки |

|

|

При ожидании |

При возникновении простоев оборудования и отсутствии необходимого слесарного инструмента |

|

|

В запасах |

Если они превышают норму страхового объема запасных частей |

|

|

От дефектов |

В случаях некачественного выполнения работ и повторных заездов на исправление брака |

|

|

От излишней обработки |

При возникновении несоответствий между уровнем квалификации работника и выполняемыми операциями, а также при отсутствии соответствующих конкретному виду работ оборудования и инструмента |

|

|

От лишних движений |

Необоснованное увеличение непроизводительных затрат рабочего времени |

|

|

Потери творческого потенциала |

При появлении напряженности в отношениях персонала или отсутствии строгой регламентации деятельности |

|

Рисунок 2 - Виды потерь «небережливого» автотехцентра

Первые три этапа внедрения системы «Упорядочение» определяются ее спецификой и реализуют ее ключевые функции, а два последних этапа являются традиционными при внедрении любой современной системы управления, позволяя эффективно ее эксплуатировать и постоянно улучшать.

Использование системы 5S в фирменном автотехцентре позволяет достичь рациональной организации рабочего окружения и, как следствие, устранить соответствующие потери, улучшить качество обслуживания клиентов, повысить безопасность и производительность труда, особенно исполнительского технического персонала, а также улучшить морально-психологическую обстановку в коллективе.

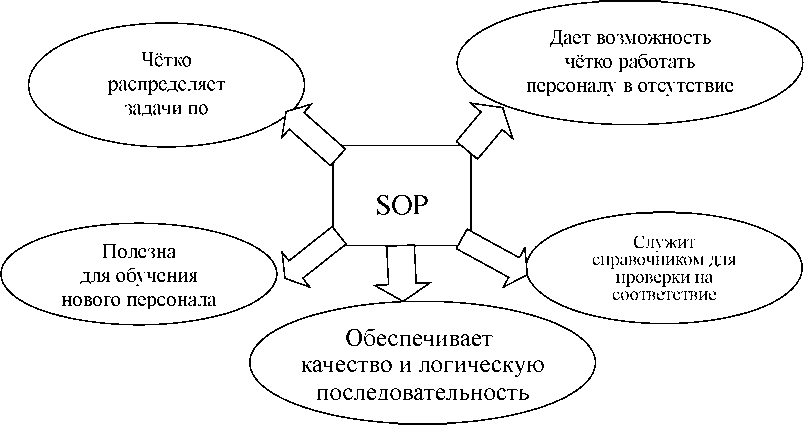

Как при внедрении системы Кайдзен, так и при реализации процесса создания системы «Упорядочение» существенную поддержку может оказать разработка стандартных операционных процедур. Кроме того, стандартизация выполняемых работниками действий является одним из пяти этапов внедрения системы 5S. SOP - это документ, подробно определяющий последовательность выполнения любой производственной или сервисной операции в наглядной и общедоступной форме.

SOP-процедуры как инструмент бережливого производства для предприятий автосервиса имеет особую значимость при решении вопросов повышения эффективности организационной деятельности. Это обусловлено тем, что, во-первых, рынок услуг автосервиса характеризуется высокой конкуренцией, поэтому на многих предприятиях сверхнормативная текучесть кадров рассматривается как постоянное явление; во-вторых, на таких предприятиях наблюдается активная внутренняя ротация кадров, особенно производственных рабочих; в-третьих, в силу небольшой численности персонала узкие специалисты предприятия не имеют подмены и при возникновении необходимости срочного выполнения работ на таких рабочих местах могут быть задействованы близкие по содержанию выполняемых работ специалисты. Трудовая адаптация новых или сменяющих рабочее пространство работников и достижение нормативных показателей выработки вновь принятого работника могут быть осуществлены в более короткие сроки, если предприятие активно использует в этих целях отработанные инструкции. Устные инструкции зачастую забываются и искажаются, поэтому их целесообразно заменять на письменные, что и реализуется в рамках SOP-процедур.

Мировая практика показывает, что существует несколько условий формирования и результативного внедрения SOP. Среди них:

- SOP не должны требовать много времени на понимание, поэтому в них следует использовать наглядные обозначения, рисунки, схемы, фотографии и т.д.

- SOP должны подвергаться постоянной актуализации с учетом изменения порядка выполнения и совершенствования операций.

При разработке SOP следует привлекать работников - непосредственных исполнителей, это гарантирует ее достоверность и не вызовет отторжения при внедрении.

В идеальном случае работники сами должны создавать для себя SOP. Если возможно, то следует привлекать их к процессу разработки и на этапе апробации. Этим будет гарантирована полная состоятельность документа. Использование SOP-процедур делает процесс работы и его результаты последовательными, согласованными, предсказуемыми и воспроизводимыми. Исходя из этого, они имеют неоспоримые преимущества перед хаотичной, нестандартизированой работой, которые наглядно представлены на рисунке 3.

Но для этого SOP должна быть написана в терминах языка работников, для выполнения которыми она предназначена. SOP-процедура при необходимости может содержать большие четкие чертежи или другой графический материал.

Опыт предприятий, использующих SOP-процедуры, предлагает различные варианты их представления. Чаще всего они имеют описательный характер действий с небольшими графическими иллюстрациями. Однако наиболее эффективными являются инструкции, имеющие достаточную наглядность и оптимальное текстовое содержание.

Рисунок 3 - Преимущества применения SOP-процедур

Несмотря на широкую вариабельность во внешнем оформлении, каждый SOP должен содержать ответы на следующие ключевые вопросы:

- Кто, то есть какой работник должен реализовать действия и выполнить его требования?

- Что, то есть какие ресурсы требуются для его реализации?

- Где, то есть на каком рабочем месте или в каком подразделении следует выполнять его требования?

- Когда, то есть в какой временной промежуток следует уложиться при выполнении требований?

- Как, то есть в какой последовательности и при каких обстоятельствах необходимо выполнять требования?

По нашему мнению, для повышения производительности персонала предприятий автомобильного сервиса в силу необходимости сокращения сроков обслуживания клиентов, как одного из ключевых параметров качества оказываемых услуг, необходимо, чтобы SOP-процедуры были краткими и конкретными. Лучше, если их представление будет осуществлено в табличной форме или в виде схем и алгоритмов с минимальным объемом текстовой части.

Важно также определиться с тем, какие области деятельности персонала автосервисного предприятия должны подпадать под действие требований SOP. Принципиальными направлениями SOP-инструктирования в автотехцентре должны стать техническое обслуживание и ремонт автомобилей, обслуживание клиента и администрирование. В рамках этих направлений менеджментом предприятия должен быть сформирован состав SOP-процедур, отражающий специфику деятельности организации и учитывающий конкретные проблемные виды деятельности («узкие» места), как технического, так и сервисного персонала.

Состав SOP-процедур определяется различными факторами. Например, он зависит от того, насколько сложна деятельность конкретной организации - если предприятие предоставляет широкий спектр автоуслуг и сопутствующих им услуг, то могут разрабатываться также комплексы процедур по продаже автозапчастей или по предоставлению услуг общественного питания. Состав SOP-процедур также может разниться в зависимости от размеров предприятия. Так, представление автоуслуг на малом предприятии может поддерживаться лишь несколькими SOP, по одной в рамках каждого из выделенных направлений. Укрупнение деятельности потребует более детальной поддержки с помощью подробных процедур по более широкому перечню направлений.

Использование любого из представленных инструментов системы бережливого производства на предприятиях автосервиса может позволить получить дополнительный экономический эффект от повышения уровня заинтересованности работников в результатах своей и общей корпоративной деятельности. Вместе с тем, в последние годы явно прослеживается тенденция интеграции в единой системе нескольких прогрессивных методов управления производством и операциями, что обусловлено достижением синергетического эффекта. Проведенное исследование еще раз подтвердило данное утверждение, поскольку все представленные инструменты бережливого производства имеют некоторые общие области приложения усилий, позволяющие внедрять каждый из последующих инструментов на основе уже созданной организационной базы при внедрении предшествующего метода.

Внедрение системы бережливого производства в фирменной сети автомобильной компании имеет одну важную особенность - данный процесс может быть значительно упрощен, и, соответственно, может быть внедрен с минимальными материальными и временными затратами, если он будет осуществляться на единой методической основе, разработанной и рекомендованной к использованию самим автопроизводителем. Данный момент может оказаться неоспоримым конкурентным преимуществом фирменного автотехцентра перед мультибрендовыми и независимыми предприятиями автосервиса, поскольку они вынуждены будут самостоятельно решать возникающие в ходе внедрения системы проблемы, допуская несравненно больше ошибок и затрачивая дополнительные усилия на их устранение.

Библиографический список

- Вумек, Дж. Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании [Текст] / Дж. Вумек, Д. Джонс; Пер. с англ. - 4-е изд. - М.: Альпина Бизнес Букс, 2008. - 472 с.

- Имаи, М. Кайдзен. Ключ к успеху японских компаний [Текст] / М. Имаи. - М.: Альпина Паблишерз, 2009. - 276 с.

- Лапшин, В. С. Основы бережливого производства: учеб. пособие [Текст] / В.С. Лапшин, Л. А. Федоськина, Е. А. Ляманова, Д. В. Родин, Е. Е. Родина, И. В. Филиппова. - Саранск: Изд-во Мордов. ун-та , 2011. - 168 с.

- Левинсон, У Бережливое производство: синергетический подход к сокращению потерь [Текст] /У. Левинсон, Р. Рерик. - М.:Стандарты и качество, 2007. - 272 с.

- Стратегия развития автомобильной промышленности Российской Федерации на период до 2020 года [Электронный ресурс]. - Режим доступа: http://www.minpromtorg.gov.ru. - Загл. с экрана.