ВВЕДЕНИЕ

Для успешного и динамического развития предприятия, а также для повышения его конкурентной способности, руководству необходимо уделять должное внимание концепции менеджмента, основанной на неуклонном стремлении уменьшить время производственного цикла путем ликвидации потерь. Данная концепция носит название бережливое производство, которая предполагает вовлечение в процесс оптимизации бизнеса каждого сотрудника и максимальную ориентацию на рынок (производство под заказ). Целями бережливого производства являются: сокращение трудозатрат; сокращение производственных и складских площадей; сокращение сроков разработки новой продукции; гарантия поставки продукции заказчику; максимальное качество при минимальной стоимости.

Отправная точка бережливого производства — ценность, определяющая субъективное ощущение потребителя, что нужная ему вещь доставлена в нужное время и в нужное место. Ценность может быть определена только конечным потребителем. Говорить о ней имеет смысл, только имея в виду конкретный продукт, который за определенную цену и в определенное время способен удовлетворить потребности покупателей. В соответствие с концепцией бережливого производства всю деятельность предприятия можно классифицировать так: действия, добавляющие ценность; действия, не добавляющие ценность.

Всё, что не добавляет ценности для потребителя, с точки зрения бережливого производства, классифицируется как потери, и должно быть устранено. Бережливое производство — это выявление и устранение потерь, причем первая часть этой задачи — выявления потерь зачастую оказывается не менее сложной, чем вторая — их устранение. Существует семь видов потерь: перепроизводство, ожидание в очередях, транспортировка, излишняя обработка, избыток запасов, лишние движения, дефекты.

МЕТОДИКА ПРОВЕДЕНИЯ

Повышение качества отопителя будет достигнуто с помощью реинжиниринга за счет снижения себестоимости. Для начала проведем анализ технологического процесса по следующему плану: с точки зрения избыточности операций; нагрузок; перепроизводства; ожиданий в очередях; транспортировки; излишней обработки; запасов; лишних движений и дефектов.

Решающим условием снижения себестоимости служит непрерывный технический прогресс. Внедрение новой техники, комплексная механизация и автоматизация производственных процессов, совершенствование технологии, внедрение прогрессивных видов материалов позволяют значительно снизить себестоимость продукции. Рассмотрим возможность снижения технологической себестоимости, проанализировав операции, связанные с доводкой кожухов правого и левого (таблица 1).

Рис. 1. Кожух отопителя правый 2111-8101025.

Рис. 2. Обрезка кронштейна.

Отопитель крепится к автомобилю с помощью кронштейна, расположенного на фланце отопителя, который крепится на кожуха правый и левый с помощью винтов. Таким образом, на кожухе кронштейн не нужен, а отверстия нужны, чтобы закрепить фланец. Поэтому, казалось бы, что операции, представленные в таблице 1, приносят ценность продукту, так как производится преобразование продукта. Однако кожуха отопителя правый и левый являются изделиями собственного производства, и возникает закономерный вопрос: почему мы не можем изготавливать кожух сразу без кронштейна и с отверстиями под винты, что позволит: сократить затраты на заработную плату, так как подобное мероприятие дает возможность сборщикам с теми же затратами труда выработать больше продукции; сократить затраты на электроэнергию, потребляемую электропилой и электродрелью.

На заводе имеются высококвалифицированные специалисты, совместными усилиями которых можно доработать пресс-формы

Таблица 1. Доводка кожуха отопителя правого 2111-8101025 и кожуха отопителя левого 2111-8101024.

|

Номер детали |

Наименование детали |

Наименование операции |

Время, секунды |

|

5 2 0 01 оо 21 |

Кожух отопителя правый |

Установить кожух отопителя правый 21118101025 на приспособление (ложемент для крепления фланца отопителя на кожухе отопителя 2111-8101025). Приложить фланец отопителя 2111-8101270 к кожуху отопителя 2111-8101025 и просверлить через отверстия во фланце три отверстия в кожухе дрелью со сверлом диаметром 5 мм (рисунок 1) |

20,7 |

|

4 2 0 01 -81 |

Кожух |

Включить ленточную пилу Взять кожух отопителя левый 2111-8101024 и отрезать кронштейн по линии образки. Выключить ленточную пилу (рисунок 2) |

10 |

|

отопителя |

Через отверстие во |

||

|

21 |

левый |

фланце просверлить |

|

|

одно отверстие в кожухе просверлить одно отверстие в кожухе отопителя 2111-8101024 дрелью со сверлом диаметром 5 мм (рисунок 3) |

7,3 |

заглушку в пресс-форму на месте кронштейна; установить стержни в пресс-форме нужного диаметра в местах крепления фланца.

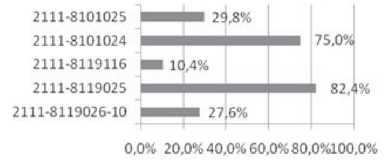

Рассмотрим уровень загрузки литейщиков по отношению к загрузке оборудования,на котором изготавливаются комплектующие (рис. 3).

Рис. 3. Уровень загрузки литейщика по отношению к загрузке станка.

Получаем, что литейщики работают от 10% до 82,4% времени, остальное время является временем ожидания выхода готового продукта. Необходимо преобразовать время ожидания во время создания ценности. Для этого посмотрим, что происходит с изделием на сборке. Каждое из комплектующих изделий на сборочном участке подвергается обработке, представленной в таблице 2.

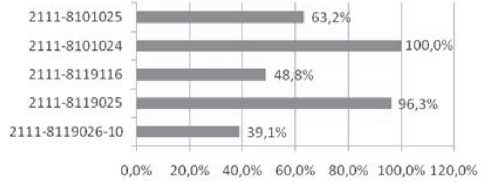

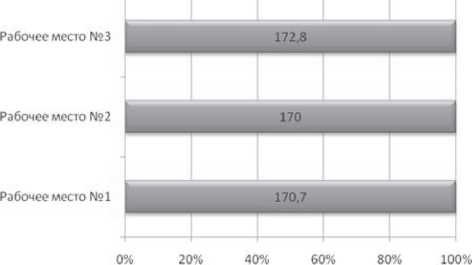

Рассмотрим уровень загрузки литейщиков, при условии выполнения ими операций, представленных в таблице 2 (рис. 4).

Рис. 4. Уровень нагрузок литейщиков после преобразований.

Все действия, выполняемые подсобным рабочим, не прибавляют ценности продукту, так как упаковка является следствием того, что отопитель после своего изготовления не сразу устанавливается в автомобиль, а проделывает путь из одного города в другой. Для сохранения целостности продукта, производитель вынужден его упаковать в коробку. Для удобства транспортировки коробки составляются на поддон по 12 штук, поддон упаковывают стрейч пленкой. Ввиду того, что сборщики комплектуют свои рабочие места сами, они вынуждены делать заделы, чтобы в случае отсутствия одного из сборщиков на рабочем месте поток не останавливался.

Таблица 2. Операции обработки комплектующих изделий.

|

Номер детали |

Наименование детали |

Наименование операций |

Время на обработку, сек |

|

2111 8119026-10 |

Корпус воздухо заборника нижний |

По всему пазу уложить уплотнительный жгут2111-8101526 |

7,1 |

|

2111 8119025 |

Корпус воздухо заборника верхний |

По всему пазу уложить уплотнительный жгут 21118101526 |

7,1 |

|

2111 8119116 |

Крышка фильтра |

Наклеить уплотнитель 2111-810119'/, по контуру уложить уплотнительный жгут 2111-8101526 ' |

18,4 |

|

2111 8101024 |

Кожух отопителя левый |

Наклеить уплотнитель 2111-8101274, по всему пазу и в паз соединения с ответной деталью уложить уплотнительный жгут 2111-8101526 ' |

15 |

|

2111 8101025 |

Кожух отопителя правый |

Приклеить прокладку шумопоглощающую 211.1-8101233, наклеить уплотнитель 2111-8101274 |

19 |

Таким образом, выносим операции по приклеиванию уплотнителей и укладке уплотнительных жгутов за процесс сборки, что позволит сократить цикл сборки.

результаты

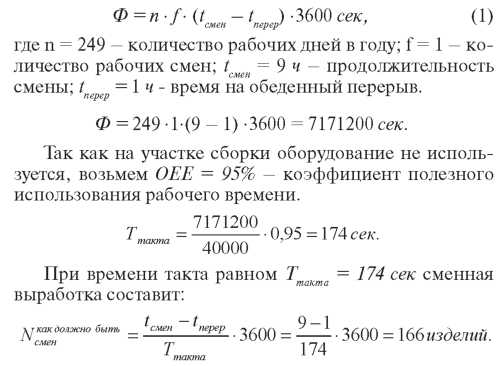

Дневная выработка участка согласно данным отдела труда и заработной платы составляет 240 изделий в смену. Рассчитаем время такта «как должно быть». Заказ потребителя на год составляет Nsod = 40000 шт.

Действительный фонд времени составляет:

Таким образом, в смену производится 240 — 166 = 74 изделия больше, чем требует потребитель.

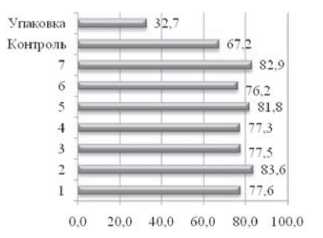

Наличие вариаций продолжительности выполнения отдельных работ порождает эффект очередей и накопления незавершенной продукции. Для оценки данного вида потерь представим на рис. 5 уровень загрузки сборщиков на рабочих местах . Таким образом, можно сделать вывод о том, что перед рабочими местами №2, №5 и №7 образовываются запасы незавершенной продукции.Наибольшие потери на сборочном участке возникают из-за то го, что в обязанности сборщиков входит не только сборка отопителя,транспортировка на рабочие места, но и разборка коробок, в которых перевозятся комплектующие изделия.

Рис.5. Уровень загрузки сборщиков на рабочих местах.

полный контейнер на другое место, чтобы взять пустой; вывести пустой контейнер; полный контейнер поставить на то место, где прежде стоял пустой; привести второй полный.

Временные затраты на вышеизложенные действия составляют 5 минут.

На выходе готового изделия дефектов по причине несоответствующей сборки не бывает. Они встречаются только по причине несоответствия комплектующих изделий. В случае обнаружения несоответствия на рабочем месте №8, где осуществляется контроль, изделие отправляется на рабочее место, на котором было установлено несоответствующее комплектующее, где несоответствие устраняется. Данное действие вызывает простой всего сборочного участка.

Разработаем технологический процесс, обеспечивающий максимальную ценность продукту.

Таблица 3. Технологический процесс сборки отопителя салона 2111-8101012-31 «как должно быть».

|

№ |

Операции |

время, сек |

|

Рабочее место №1 |

||

|

1 |

Взять воздухозаборник промежуточный 21118119124 и установить клапан стока воды, продев в отверстие корпуса шипы клапана, потянув за шипы клапана внутрь корпуса до момента, когда из отверстий корпуса выйдет “грибок” шипа клапана |

8,1 |

|

2 |

Взять корпус воздухозаборника нижний 21118119026-10 и установить клапан стока воды, продев в отверстие корпуса шипы клапана, потянув за типы клапана внутрь корпуса до момента, когда из отверстий корпуса выйдет “грибок” шипа клапана |

9,8 |

|

3 |

Установить на пять винтов 1/76692/01 пять шайб 1/05192/01 |

20,1 |

|

4 |

Соединить воздухозаборник промежуточный 2111-8119124 с корпусом 2111-811902610 и зафиксировать их друг с другом заранее приготовленными пятью винтами с шайбами при помощи электроотвертки |

16 |

|

5 |

Установить корпус воздухозаборника верхнего 2111-8119025 на корпус воздухозаборника нижнего 2111-8119026-10 и зафиксировать их друг с другом восемью скобами 2108-8101110 с помощью ключа гаечного № 14 |

18 |

|

6 |

Установить на два винта 1/76702/01 и один винт 1/76703/01 три шайбы 1/05193/01. Зафиксировать корпус воздухозаборника приготовленными тремя винтами с шайбами электроотвёрткой |

17,8 |

|

7 |

В установочные места корпуса воздухозаборника установить четыре пружинные гайки 2101-8109137 |

19,4 |

|

8 |

На фланец электровентилятора наклеить уплотнитель, предварительно сняв с него защитную плёнку (плёнку поместить в корзину с идентификацией « отходы IV класса») |

20,2 |

|

9 |

Установить в корпус воздухозаборника электровентилятор, сориентировав его таким образом, чтобы патрубок на электровентиляторе находился напротив патрубка на корпусе воздухозаборника, и бобышки корпуса вошли в отверстие резиновых амортизаторов фланца вентилятора |

7 |

|

Продолжение таблицы 3 |

||

|

10 |

Установить на три винта три комплектных шайбы. Зафиксировать электровентилятор на корпусе с помощью трех винтов с комплектными шайбами (электроотвёртка) |

20,6 |

|

11 |

Установить в корпус воздухозаборника фильтр воздушный |

8,8 |

|

Рабочее место №2 |

||

|

1 |

Взять кожух отопителя правый из контейнера и положить на стол |

2,1 |

|

2 |

Установить кожух отопителя правый на приспособление. Приложить фланец отопителя к кожуху. Взять гайку, установить её на держатель и сориентировать её снизу отверстия в кожухе. Взять винт и сориентировав его сверху отверстия во фланце, вкрутить в гайку при помощи электроотвертки. Закрепить фланец на кожухе, установив винты с гайками во все отверстия. Снять с приспособления |

29,4 |

|

3 |

В кожух установить гайку пружинную и прижать к ней кусочек авто-герметика, предварительно отрезав ~ 10 мм от полосной ленты шириной 18 мм |

10,5 |

|

4 |

Взять заслонку с контейнера и положить на стол |

1,4 |

|

5 |

Установить в кожух отопителя правый заслонку отопителя |

2,5 |

|

6 |

Взять кожух отопителя левый с контейнера и положить на стол |

2,2 |

|

7 |

Соединить кожух с кожухом и зафиксировать их между собой семью скобами с помощью ключа гаечного № 14 |

22,9 |

|

8 |

Взять гайку, сориентировать её снизу отверстия в кожухе, взять винт и сориентировав его сверху отверстия во фланце. Вкрутить в гайку при помощи электроотвертки |

12,4 |

|

9 |

По контуру радиатора приклеить уплотнитель радиатора, предварительно сняв с него защитную плёнку. Поместить пленку в корзину с идентификацией «отходы IV класса» |

12,7 |

|

10 |

Установить радиатор на ложемент для сборки радиатора |

2,2 |

|

11 |

Подготовить хомут |

3,5 |

|

12 |

Установить на трубку пароотводящий хомут и установить его на радиатор. Зафиксировать его хомутом при помощи отвёртки |

14,8 |

|

13 |

Установить на шланг отводящий и подводящий хомуты и установить их на радиатор. Зафиксировать шланги хомутами при помощи электроотвёртки |

24 |

|

14 |

Установить радиатор в корпус отопителя |

2,6 |

|

15 |

Установить на три винта три шайбы. Зафиксировать радиатор в корпусе отопите-ля тремя винтами с шайбами при помощи электроотвёртки |

20,6 |

|

Рабочее место №3 |

||

|

1 |

В ось заслонки управления отопителем установить моторедуктор, причем таким образом, чтобы квадрат оси заслонки совпадал с квадратным отверстием моторедуктора |

3,2 |

|

Окончание таблицы 3 |

||

|

2 |

Установить на три винта три шайбы. Зафиксировать моторедуктор тремя винтами с шайбами при помощи электроотвёртки |

24,2 |

|

3 |

Взять крышку фильтра с контейнера и положить на стол |

2,2 |

|

4 |

Установить крышку фильтра на корпус воздухозаборника |

4,5 |

|

5 |

Установить на четыре винта четыре шайбы. Зафиксировать крышку четырьмя винтами вворачивая их в гайки пружинные электроотверткой |

13,2 |

|

6 |

В корпус воздухозаборника установить резистор добавочный и зафиксировать его винтом (электроотвертка) |

2,9 |

|

7 |

Установить патрубок подвода воздуха электровентилятора. Установить хомут ребристой стороной вниз за скобу |

9 |

|

8 |

Узел радиатора и узел воздухозаборника соединить вместе и зафиксировать винтом с шайбой. |

27,2 |

|

9 |

Отрезать от ленты профильного герметика шириной 18 мм полосу длиной ~30 мм и наклеить её в установочную щель кожуха |

10,6 |

|

10 |

На фланец наклеить уплотнитель отопителя, сняв предварительно защитную плёнку и поместив её в корзину с идентификацией «От-хояы IV класса». |

13 |

|

11 |

Поставить личное клеймо |

2,2 |

|

12 |

Произвести визуальный осмотр отопителя на соответствие контрольному образцу внешнего вида |

9 |

|

13 |

Подключить клеммы прибора к соответствующим клеммам отопителя. Контроль работоспособности моторедуктора |

33,3 |

|

14 |

Наклеить штрих-кодовую бирку предприятия изготовителя |

1,4 |

|

15 |

Поставить штамп с логотипом завода-изготовителя и крестики на моторедуктор, резистов, электровентилятор и радиатор |

7,7 |

|

16 |

Отключить отопитель от стенда |

3,9 |

|

17 |

На кронштейн отопителя установить втулку г/картон 485х55 |

5 |

Время цикла нового процесса составит Тц = 476 сек. При расчете количества рабочих добавим 10% ко времени цикла. Это страховой запас времени кп на непредвиденные обстоятельства.

будут храниться в контейнерах и покупные комплектующие изделия, которые на участке будут находиться в пластиковой таре. Те покупные комплектующие изделия, число которых в коробке, приходящей от поставщика, незначительно и коробка относительной небольшого размера будут приходить на участок сборки в коробке поставщика. По системе KANBAN нам потребуется два комплекта тары: один комплект будет на участке сборки, другой у подсобного рабочего, который будет относить тары на склад, сдавать диспетчеру, а затем забирать полные тары. Сборщик будет брать комплектующие из тары, расположенной на верхней полке стола. После того, как тара опустеет, он поставите ее на нижнюю полку стола. Наличие тары на нижней полке и будет сигналом для подсобного рабочего о том, что тара пуста.

Рис. 6. Уровень загрузки сборщиков.

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

Разработанный технологический процесс имеет более качественные характеристики получения продукции — отопителя салона 2111-8101012-31. Изготавливать один отопитель будет более выгодно за счет снижения затрат человеческих и временных ресурсов, что обеспечивает повышение качества изготовления отопителя, так как затраты ресурсов относятся к показателям себестоимости отопителя.

ВЫВОДЫ

В результате работы получаем следующие изменения в показателях результативности: производительность (шт/чел) было 35,1 стало 50,6; численность сборщиков изменилось с 8 до 3 человек; производственная площадь уменьшена с 62,4 м2 до 30 м2; время цикла сокращено с 622сек. до467сек.

СПИСОК ЛИТЕРАТУРЫ

- Вумек Дж. Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании / Дж. Вумек, Д. Джонс. Пер. с англ. — М: Альбина Бизнес Букс, 204. — 473 с.

- Левинсон У. Бережливое производство: синергетический подход к сокращению потерь / У. Левинсон, Р.Рерик.—М.:Стандарты и качество,2007. —272 с.