Энергетическая отрасль находится под контролем Ростехнадзора, и все требования по безопасной эксплуатации прописаны во многих нормативных документах и должны неукоснительно соблюдаться. Однако, несмотря на ужесточающийся контроль, эксплуатация оборудования не становится эффективнее и качественнее.

Известно, что концепция «Бережливое производство» базируется на Производственной системе Toyota, основными принципами которой являются:

- безопасность (физическая и психологическая);

- отсутствие дефектов (не создавай, не принимай, не передавай);

- незамедлительное выполнение требований заказчика (внутренний или внешний потребитель не должен ждать);

- минимальные затраты («цена для покупателя» — — «себестоимость» = «прибыль»).

Актуальны ли эти принципы для предприятия энергетики, например при поставке тепловой энергии? Рассмотрим каждый из них.

Безопасность. Как уже говорилось выше, этот аспект для энергетиков очень важен, и вроде бы все под контролем Ростехнадзора. Все регламентировано и «стандартизовано». Тогда откуда такое множество инцидентов, технологических нарушений и предписаний контролирующих органов?

Отсутствие дефектов. Довольно сложно определить с первого взгляда, есть ли дефекты в продукции или технологическом процессе производства тепла. Такой «товар» не пощупаешь и не осмотришь. Вся надежда на приборы измерения и контроля, а также на качество их обслуживания. Кажется, что для теплоснабжения этот принцип неприемлем. Но это только на первый взгляд...

Незамедлительное выполнение требований заказчика. Для любого продавца очень важно сформировать долгосрочные отношения с покупателем, но в силу специфики товара в данном случае это не является проблемой. Оборудование работает непрерывно, энергоносители потребителю подаются круглосуточно. Однако зачастую потребители недовольны ни ценой, ни качеством продукта (для населения — услугой «отопление» или «горячее водоснабжение»). Кроме того, потребителю практически невозможно отказаться от такого продукта, поэтому в знак протеста чаще всего люди вовремя не оплачивают счета за поставленную теплоэнергию или же по возможности переходят на автономное теплоснабжение.

В итоге теряются объемы продаж, растет дебиторская задолженность энергетического предприятия, что создает ему дополнительные проблемы. Получается, что этот принцип соблюдается только в случае полного отсутствия теплоснабжения или прекращения его подачи, да и то не «по первому требованию».

Если же рассматривать предприятие с точки зрения принципов бережливого производства, заказчик может быть как внешним, так и внутренним. Следовательно, каждый работник является заказчиком для работника, отвечающего за предыдущий процесс, т. е. весь персонал предприятия — это одновременно и заказчик и поставщик. Тогда этот принцип очень актуален.

Минимальные затраты. «Цену для покупателя» устанавливает государство в лице Единого тарифного органа. При защите тарифов обосновывается каждая статья затрат на производство продукции. Хоть и небольшие, но самые «безболезненные» для ограничения статьи расходов — это затраты на фонд оплаты труда и ремонт оборудования. Как следствие, нет возможности поднять заработную плату сотрудникам, высококвалифицированный персонал уходит в другие отрасли, снижается эффективность эксплуатации оборудования. Кроме этого, уменьшаются объемы продукции, происходят несвоевременные платежи поставщикам и подрядчикам. Нет смысла подробно расписывать проблемы, результат один — эффективность производства падает, цена растет, круг замыкается.

Следовательно, приведенная выше формула «цена для покупателя» — «себестоимость» = «прибыль» будет работать только тогда, когда предприятие начнет снижать себестоимость с помощью эффективного менеджмента для того, чтобы выжить и «не задушить» потребителей.

Так может ли быть «бережливым» энергетическое производство?

Прогрессивно мыслящие руководители энергетических предприятий давно уже ищут методы увеличения эффективности производства продукции и эксплуатации оборудования. Конечно, раз существует спрос, то есть и предложения. Одно из таких предложений — методы и инструменты концепции «Бережливое производство»: 5S1, TPM2, стандартизованная работа3 и т. д. Сразу возникает вопрос, как применить данные инструменты к энергетике, ведь разработаны они в основном для машиностроительной отрасли, где процесс производства продукции практически можно «пощупать руками». Значит необходима адаптация этих инструментов к энергетической промышленности. На первый взгляд кажется, что это невозможно. У руководителей всех уровней, да и основной массы персонала, возникает множество вопросов и негативных высказываний, также очень высок уровень сопротивления изменениям. «Все уже расписано», «это веками отработано», «наш персонал обучен и знает все» — это лишь некоторые из встречающихся возражений.

Рассмотрим процесс адаптации этих инструментов на примере предприятия промышленной энергетики, основной задачей которого является обеспечение потребителей энергоносителями (теплоэнергия, хозяйственно-питьевая и промышленная вода, технологические газы), а также оказание услуг по обслуживанию и ремонту оборудования в соответствии с заключенными договорами.

Для применения инструментов на практике была организована рабочая группа и определен эталонный участок. Работу начали с теоретического обучения персонала участка инструментам, изучения существующей ситуации и выявления проблем как в отношении технологического процесса, ремонта оборудования, обеспечения, так и в отношении условий труда.

Основные задачи по правильной эксплуатации возлагаются на оперативный персонал предприятия, следовательно, необходимо особое внимание уделять именно ему, проводить обучение и контроль его работы. Применение инструментов бережливого производства было начато именно с рабочих мест оперативного персонала.

Очень важное место в достижении целей предприятия занимает мотивация персонала. Любое дело можно провалить, если у персонала нет стимула к достижению поставленной цели. Поэтому необходимо было пересмотреть существующие премиальные положения рабочих и служащих.

В Положении о премировании рабочих есть премиальный показатель — «за содержание в чистоте рабочего места», в Положении о премировании служащих существует депремирующий показатель — «соблюдение культуры производства».

Сразу возникают вопросы: как определить критерии этих показателей для оценки? Насколько чисто должно быть на рабочем месте? Что такое рабочее место, например, для ремонтника? Как определить, соблюдается ли данным работником культура производства?

И основной вопрос: что же это такое — «культура производства»?

Многие считают, что предприятие с высокой культурой производства — это предприятие, на рабочих местах которого поддерживается чистота и порядок. На самом деле, культура производства — это основной фактор экономического роста организации, объединяющий творческие элементы человеческой деятельности, науку и производство.

На эту тему написано множество статей и публикаций, но кратко можно сказать так: «Культура производства — это не только культура условий труда, т. е. организация и чистота на рабочем месте, но также культура самих работников, культура управления, культура средств производства и трудового процесса». Следовательно, для показателя «уровень культуры производства» необходимо определить критерии, которые будут охватывать все эти аспекты.

Следующим шагом является анализ целей предприятия, а именно таких, как повышение:

- качества выпускаемой продукции и производственных процессов;

- эффективности производства;

- уровня культуры производства.

Основные показатели эффективности предприятия — себестоимость и прибыльность, но каким образом персонал конкретного рабочего места влияет на эти показатели и как измерить качество выпускаемой продукции и производственных процессов?

Для определения показателей и критериев достижения этих целей на эталонном участке были использованы принципы системы менеджмента качества, требования ГОСТ Р ИСО 9001 и адаптированы к энергетической промышленности следующие инструменты:

1) 5S — для наведения порядка «вдоль и поперек», обучения персонала поддержанию чистоты и порядка на рабочем месте (в рабочей зоне).

2) Стандартизованная работа — точное документирование действий, текущего процесса на всех рабочих местах для улучшения производственных процессов и повышения безопасности труда.

3) ТРМ — для улучшения условий эксплуатации оборудования, обеспечения максимальной эффективности его работы на протяжении всего жизненного цикла с участием всего персонала и на всех уровнях; разработка методов надлежащей эксплуатации, выработка навыков решения проблем и действий, которые должны свести число дефектов к нулю.

В чем же заключается адаптация инструментов? Рассмотрим, например, четвертый шаг инструмента 5S. В разных переводах с японского языка формулировка этого шага звучит по-разному: «Установите и документируйте правила и стандарты того, как должна выполняться работа и какие результаты должны быть получены (пошаговое описание действий и способы их выполнения)» или: «Обозначить ссылки на стандарт уборки, чистки, смазки и процесс корректировки. Создать систему визуального менеджмента». Все это ведет к тому, что к существующей документации добавляется множество дополнительных «бумаг» — стандартов. Однако на предприятии уже есть должностные инструкции для каждого рабочего места и производственные инструкции по эксплуатации для каждого вида оборудования. И их никто не отменял! Как все это совместить и не «наплодить» лишних, никому не нужных документов? Ведь не секрет, что инструктивная документация нужна только в качестве «отписки от контролирующих органов» и «ее никто не читает», а все, что нужно знать работнику, передается «из уст в уста».

Почему же не читают инструкции? При внимательном изучении действующей инструктивной документации стало понятно, почему. Вот несколько примеров.

1) Из производственной инструкции по эксплуатации технологических защит турбогенератора ТЭЦ: «.Аппаратура «Вибробит-100» предназначена для непрерывного измерения и контроля параметров механического состояния паровой турбины, смонтированной на подшипниках, во время эксплуатации» (Как же можно произвести монтаж на подшипниках при вращении турбины со скоростью 3 тыс. оборотов в минуту ?)4.

2) Из производственной инструкции по эксплуатации турбогенератора ТЭЦ: «.При внезапном сбросе до нуля с турбины нагрузки и удержание регулированием до срабатывания автомата безопасности оборотов, НЕОБХОДИМО:

(Читать так: «При внезапном сбросе нагрузки турбины до нуля и удержании системой регулирования числа оборотов до срабатывания автомата безопасности НЕОБХОДИМО:

. выяснить причину отклонения генератора от сети».

3) Из инструкции по эксплуатации, порядку и срокам проверки предохранительных клапанов котлов ТЭЦ:

«. Предохранительные устройства устанавливаются <...> г) в отключаемых по воде экономайзерах — не менее чем по одному предохранительному устройству на входе или выходе воды» (это сколько штук?).

4) Из учебной программы машиниста компрессорных установок: «Машинист компрессорных установок должен уметь проводить, надзор и ведение экономического режима работы поршневых компрессоров» (трудно даже объяснить, что хотели сказать). «Тема № 9. Устройство, назначение, ремонт и эксплуатация масло-водонасосов, газо-водо-трубопроводов» (такого оборудования не существует).

«Правила пользования положенным инвентарем при возгорании оборудования» (кто и куда его должен был положить).

«Тема № 4. Практически научить работать слесарным инструментом с соблюдением при отвертывании гаек и болтов» (без комментариев).

«Использованная литература: Учебники для средней школы: физика, химия».

5) Из программы обучения электромонтеров ТЭЦ:

«...Настоящая программа предусматривает приобретение электромонтера по обслуживанию электрооборудования электростанций (ДЭМ) ТЭЦ теоретических и практических навыков, необходимых для самостоятельной работы» (это конечно опечатка, но таких парадоксальных ошибок очень много встречалось во время работы).

Такое впечатление, что эти документы не читают не только те люди, которые их согласовывают и утверждают, но даже те, кто их пишет. Остается признать, что действующая инструктивная документация — это материал для выступлений писателей-сатириков. В связи с таким положением дел было принято решение о необходимости создания внутреннего документа предприятия с требованиями по разработке и согласованию должностных и производственных инструкций для персонала предприятия, где будут совмещены требования нормативных документов, инструментов бережливого производства и ГОСТ Р ИСО-9001.

С целью повышения эффективности работы оборудования был использован инструмент ТРМ. Поскольку, согласно теории, ТРМ применяется к единице оборудования, сначала необходимо было определить, что такое «единица оборудования» в энергетике и как обеспечить «всеобщее обслуживание».

Например, СТАНЦИЯ ОБОРОТНОГО ВОДОСНАБЖЕНИЯ — помещение, которое включает массу разного оборудования (машинный зал), плюс сооружение (градирня), поэтому было решено принять ее как один промышленный объект и считать как одну единицу. УСТАНОВКА (компрессорная установка, турбогенератор, котлоагрегат и т. п.) состоит из какого-то количества оборудования, находящегося в одном помещении. Для удобства также решено было принять ее как один промышленный объект и считать за одну единицу.

Каким же образом применить инструмент ТРМ для такого сложного объекта и без «лишних бумаг»? Изучив нормативную документацию для оборудования эталонного участка, определили, что инструмент ТРМ для энергетического оборудования включает:

- контроль режима работы;

- периодический осмотр;

- производство переключений;

- вывод в ремонт;

- приемку из ремонта;

- чистку и смазку;

- уборку зон обслуживания.

Другими словами, если расписывать в виде стандарта каждую из вышеперечисленных операций, то получается, что в четвертый шаг инструмента 5S автоматически встраивается инструмент Стандартизированная работа и инструмент ТРМ. С целью исключения дублирующих документов разработанные стандарты на виды работ решено включить в производственные инструкции по эксплуатации оборудования.

Кроме того, в процессе работы на эталонном участке:

- были проведены хронометраж и анализ действий оперативного персонала по осмотру оборудования, производству переключений, выводу оборудования в ремонт и приемке из ремонта, чистке, смазке и уборке;

- был разработан рабочий стандарт для оперативного персонала (на одном листе зафиксировали действия персонала в течение смены);

- был составлен план действий по 5S и устранению проблем, наведен порядок на участке и рабочих местах;

- территория участка была разбита на зоны ответственности, которые закреплены за каждым работником;

- для визуализации рабочие места были обозначены и оформлены стендами.

Таким образом, инструменты бережливого производства были адаптированы к энергетическому предприятию, что помогло увеличить эффективность производственных процессов выпуска продукции. Интересно, что во время изучения организационных документов предприятия был найден старый документ «Типовое положение об аттестации, рационализации, учете и планировании рабочих мест» № 588-БГ от 14 февраля 1986 г. (М.: ВНМ Центр, 1986).

В результате его изучения и опыта работы на эталонном участке были сделаны следующие выводы:

- стандартизация — это необходимое условие для повышения эффективности производства и качества выпускаемой продукции и производственных процессов;

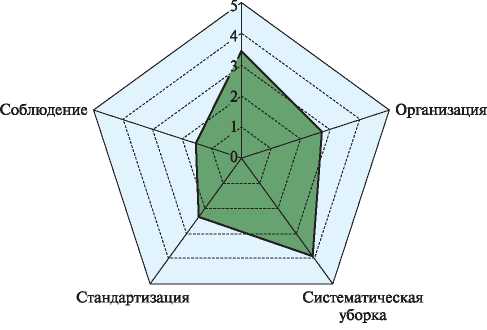

- принципы бережливого производства практически аналогичны принципам научной организации труда, проводимой на производстве в советские времена. На сегодняшний день на предприятии действует документ, который определяет методы измерения, повышения и поддержания уровня культуры производства. Максимальный уровень определен в 25 баллов для удобства построения радарной диаграммы (рисунок), на которой отражены уровни стандартизации рабочей зоны и рабочего места персонала.

Сортировка

Радарная диаграмма

Для контроля качества технологических процессов и оценки условий эксплуатации оборудования был разработан специальный бланк — опросный лист по следующим критериям: ведение оперативной документации (оперативный журнал, журнал дефектов и неполадок оборудования, ведомости работы оборудования и т. д.), наличие и содержание инструктивной и ремонтной документации. Максимальная оценка по этому бланку — 26 баллов.

За два года средний уровень культуры производства предприятия увеличился с 12,6 до 20,7 балла. Уровень условий эксплуатации оборудования (как показатель применения инструмента ТРМ) — с 10 до 16 балла. В денежном выражении эффективность от применения инструментов никто не считал, да и нет такой необходимости. Изменения наглядны и без того, например, стало намного меньше предписаний Ростехнадзора.

Однако все-таки самое сложное — это добиться поддержания достигнутого уровня. Основные условия: разработка «правил игры», систематический контроль, последовательность действий руководства и мотивация персонала.

В заключение хочется сказать, что, работая в этом новом направлении, необходимо руководствоваться не только знаниями теории инструментов передового менеджмента, но и следующими правилами.

- Главное в любом деле — здравый смысл.

- Ищи мудрость у десяти человек, а не все знания у одного человека.

- Нет предела совершенству.

- Выполни хотя бы 50% задачи, но сразу.

- Начни с того, что подвергаешь сомнению текущие методы работы.

- Спроси «почему?» пять раз и найди первопричину.

- Думай о том, как сделать это, а не о том, почему этого сделать нельзя.

- Лучше тупой карандаш, чем острая память.

Только тогда можно практически «безболезненно» добиться хороших результатов.

5S («Упорядочение») — система рационализации рабочего места, включающая шаги: сортировку, соблюдение порядка, содержание в чистоте, стандартизацию, совершенствование.

ТРМ (Total Productive Maintenance) — обслуживание оборудования, позволяющее обеспечить его наивысшую эффективность на протяжении всего жизненного цикла с участием всего персонала.

Стандартизованная работа — точное документирование действий для каждого оператора, участвующего в процессе производства.