У многих руководителей отсутствует понимание необходимости изменения мышления и культуры организации деятельности, в связи с переходом инициативы от изготовителя к потребителю, а также наблюдается игнорирование факта, что решающая роль в современных концепциях управления перемещается к рядовому исполнителю.

Также игнорируется тот факт, что в любом процессе, независимо от отрасли производства существуют скрытые потери, и, что определение и устранение этих потерь способно сохранить финансовые средства, сопоставимые с годовым доходом компании.

В современном менеджменте принято выделять следующие виды потерь, которые увеличивают издержки, не добавляя ценности для потребителя: перепроизводство, дефекты и переделка, нерациональные движения, транспортировка материалов, запасы, излишняя обработка, ожидание, утеря или отсутствие творческого потенциала.

Эти потери также снижают важный для экономики предприятия показатель такой, как скорость оборачиваемости капитала. На борьбу с этими потерями нацелен подход, который в русскоязычной литературе получил название «бережливое производство» [3].

В отношении данного вопроса Джеффри Лайкер пишет, что производственная система Тойоты начинается с исполнения обязанностей перед потребителями, сотрудниками и обществом. И что именно ответственность за свою работу порождает сильнейшее стремление к достижению наивысшего качества путём постоянного развития сотрудников и процессов.

Для сравнения, Масааки Имаи отмечает, что в основе данной концепции лежит «кайдзен», то есть процесс постоянного и постепенного совершенствования, который у Лайкера является лишь средством достижения высшей цели.

И первое, и второе мнение в отношении «кайдзен» справедливо, поскольку именно с идеи «кайдзен» Тайити Оно начинал создавать то, что впоследствии было названо им Toyota Production System, а позже, не без активного участия американских исследователей, распространилось по всему миру под брендом Lean Production.

Сам Тайити Оно пояснял, что суть производственной системы Тойоты заключается в повышении эффективности производства путем тщательного и последовательного исключения потерь, и что эта концепция вместе с идеей уважения к человеку лежит в основе созданной им системы.

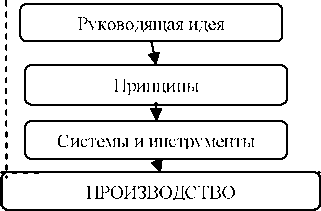

Помимо этого, у всех трёх авторов к их руководящим идеям прилагается набор определённых принципов - правил, следование которым абсолютно необходимо для претворения данных идей в жизнь. У Джеффри Лайкера их четырнадцать, у Масааки Имаи - шесть, а у Тайти Оно, и вовсе, только два. Несмотря на ощутимые различия, в представленных авторских трактовках есть нечто общее - это общая структура, схематичное изображение которой представлено на рисунке 1.

В основе каждой трактовки лежит некая руководящая идея, а именно цель, которая формулируется в виде желаемого будущего состояния, и что самое примечательное, не только самой производственной системы, но и её внешнего окружения. Достижение данной цели происходит путём глубокого изменения производства посредством конкретных систем и инструментов.

Рис. 1 - Структура подхода бережливого производства (обведена пунктиром)

Причём, использование данных средств должно подчиняться определенному набору принципов, соблюдение которых и позволяет двигаться в правильном направлении. Следует отметить, что данная структура совершенно не случайно напоминает содержание стратегического менеджмента (цель-стратегия-задачи).

Концепция «Бережливое производство» действительно ориентирует предприятие на эффективную работу в долгосрочной перспективе, но только в том случае, если удается переориентировать мышление работников с узкотехнологических задач на понимание производственных, экономических и финансовых взаимосвязей [2].

В соответствии с вышеизложенным следует отметить, что обычно в процесс изменений вовлечены разные участники производственного процесса, каждый из которых имеет собственные интересы, задачи и цели, неоднозначные представления, ожидания, эмоциональные переживания и страхи, связанные с возможными последствиями. У каждого участника имеется свой личный удачный или неудачный опыт, который накладывает непосредственный отпечаток на его деятельность.

И чтобы преодолеть психологические барьеры по внедрению улучшений на производстве не достаточно просто обучить новым инструментам. Можно сколько угодно переставлять оборудование с места на место, все подписать указателями, нанести разметку на пол, украсить все свободные стены стендами и даже использовать японские термины, свойственные производственной системе Тойота, однако, никакие инструменты не смогут решить проблемы, присущие конкретному предприятию, если его сотрудники не изменят своего мышления.

Очень точно описал складывающуюся ситуацию Д. Гараедаги в своей работе «Системное мышление»: «Невозможно переоценить силу сопротивления любым переменам. «Традиционный образ мыслей - это как «старая гвардия», которая предпочитает умереть, нежели сдаться».

Уровень спокойствия при знакомой обстановке в сочетании со страхом перед неизвестным порождает грозную силу, способную побороть даже потенциальную выгоду. Люди могут искренне восхищаться прекрасной идеей и даже поддерживать ее от всего сердца.

Однако по мере приближения реального воплощения этой идеи воцаряются сомнения и неверие в собственные силы. Сторонники идеи порой подсознательно саботируют свои собственные усилия и препятствуют изменениям.

Помимо этого, возникает патологическое поведение, когда ответственные за устранение помех извлекают из этого личную выгоду. В отсутствии поддержки смелого и харизматического лидера, пользующегося доверием своих подчиненных, любые предложения по внедрению фундаментальных изменений становятся потенциально самоубийственными. Глупец, решивший взять на себя эту роль, должен понимать, что, в конечном счете, он рискует остаться в полном одиночестве» [1].

Практически аналогичным образом высказывались на этот счет и американские специалисты Д. Майер и Дж. Лайкер: «Люди пытаются подражать Toyota внешне, но не хотят заниматься куда более сложным и трудоемким делом - менять свое поведение, чтобы воспроизвести культуру Toyota и ее инфраструктуру» [5].

Несмотря на важность перемен, многие люди отвергают их. Они боятся перемен и противостоят им, потому что перемены ставят под угрозу привычные идеи и мнения.

Причин для этого много: недоверие, отсутствие информации, недостаточная связь с корпоративной культурой, разочарования, связанные с неудачным прошлым опытом, страх перед неизвестностью и т.д. И поэтому, даже осознавая необходимость перемен, подсознательно человек сопротивляется.

Сопротивление оказывается особенно сильным на начальной стадии реализации перемен, потому что некоторые сотрудники чувствуют себя неуверенно и воспринимают предложенные перемены как угрозу. В это, в конечном итоге, приводит к серьезным затруднениям в реализации проектов по внедрению бережливого производства.

Заходя на предприятие коуч, всегда сталкивается, с некоторой настороженностью. И это вполне понятно, все-таки решение пригласить коуча исходит от высшего руководства (как правило, после совета консультанта по «бережливому производству» и долгих раздумий и сомнений). Ведь это как минимум необычно для большинства людей.

Через какое-то время сотрудники делятся на две категории. Первая состоит из тех, кто сначала из любопытства начинает приходить и работать с коучем. В конце концов, их мышление постепенно начинает меняться, и личная эффективность повышается в разы.

Они включаются в работу по внедрению проекта с удвоенной силой и получают великолепные результаты. Во второй категории остаются те, которые действительно препятствуют внедрению инструментов концепции «Бережливого производства», имея традиционный взгляд на производственный процесс и выполнение своих текущих операций.

Если же руководитель, все-таки настоял на работе, то предстоит очень сложная работа, но в результате, как минимум будет преодолен негатив по отношению к планируемым изменениям на предприятии. При этом, откровенная непримиримость меняется сначала на лояльность, а затем на заинтересованность и вовлеченность.

Следует отметить, что правильное планирование внедрения данной концепции в совокупности с усилиями, прилагаемыми коучем, работа над уверенностью по отношению к достижению цели предприятия и внутренними ограничениями все это в итоге приведет к повышению уровня осознанности в отношении собственного поведения и формированию нового мышления, свободного от стереотипов и как следствие к повышению вовлеченности и мотивации.

Уверенность в собственных силах, подкрепленная положительным результатом в дальнейшем предоставляет возможность с новыми силами и более эффективно внедрять проект по улучшению производительности труда посредством принципов и инструментов концепции «Бережливое производство».

На основании вышеотмеченного, мы приходим к пониманию того факта, что внимание к психологическим аспектам изменений должно быть не меньшим, чем к инструментам по внедрению бережливого производства. Опыт внедрения lean-проектов на различных предприятиях показывает, что для преодоления многих психологических барьеров, которые в большинстве своем закономерны, руководителям следует задуматься над психологической составляющей, как еще одним инструментом внедрения.

Только тогда, когда все уровни менеджмента -от генерального директора до мастера - начнут мыслить иначе, чем обычно и принимать решения, базируясь на логике, отличной от той, которой руководствовались всегда, и которая явно отличается стереотипным мышлением, только в этом случае возможно дальнейшее продвижение проекта.

Как говорил Дж. Уэлч, генеральный директор General Electric: «Ценность № 1, которую только может сформировать менеджер, - создать условия для раскрепощения людей, условия, чтобы им захотелось сделать свою компанию № 1 или № 2 на рынке».[8]

Однако этого, не возможно будет достичь, если не изменится и отношение высшего руководства к своей работе и подчиненным. Как говорил А. Уоррен, бывший старший вицепрезидент Toyota Motor Manufacturing, штат Кентукки: «Пока высшее руководство не забудет про самолюбие и не пойдет к людям, чтобы повести их за собой... интеллект и огромный потенциал сотрудников будут оставаться невостребованными»

[4].

Литература

- Гараедаги, Дж. Как управлять хаосом и сложными процессами. Платформа для моделирования архитектуры бизнеса / Дж. Гараедаги. - Минск: Гревцов Букс, 2010. - 480 с.

- Ершова, И.В. Организационные и методические аспекты внедрения бережливого производства на машиностроительных предприятиях [Электронный ресурс] / И.В. Ершова, А.В. Клюев. - Режим доступа: http://www.leansystems.ru/knowledge/articles/topic2/article18/, свободный

- Жолдаспаев, С.Т. Бережливое производство на пищевом предприятии / С.Т. Жолдаспаев // Менеджмент качества. - № 4. - 2011. - С. 17-24.

- Лайкер, Дж. Дао Toyota: 14 принципов менеджмента ведущей компании мира / Дж. Лайкер; пер. с англ. М. Гутман — М.: Альпина Бизнес Букс, 2005. — 402 с.

- Лайкер, Дж. Талантливые сотрудники. Воспитание и обучение людей в духе дао Toyota / Дж. Лайкер, Д. Майер. - М.: Альпина Паблишер, 2012. - 304 с.

- Медведева, В.Р. Логистизация бизнес-процессов как фактор повышения эффективности управления материальными потоками и производственной деятельностью (на примере ОАО «КАМАЗ») / B.Р. Медведева, А.Е. Кранатов // Вестник Казан. технол. ун-та. - 2011. - Т. 14, № 24. - С. 63-70.

- Медведева, В.Р. Повышение инновационной активности нефтехимического комплекса, как основа перспективного развития региона (на примере Республики Татарстан) / В.Р. Медведева, Р.Р. Халитов // Вестник Казан. технол. ун-та. - 2010. - № 8. - C. 167-179.

- Психологические вопросы внедрения изменений. Проект «буксует»- почему? [Электронный ресурс]. -Режим доступа: https://spreadsheets.google.com/viewform?formkey=dDZFQ05JdjB0RnE3U1ZPeVF0SHRZeUE6MQ, свободный