На Иркутском авиационном заводе (ИАЗ) — филиале ОАО «НПК «Иркут» — с 2008 г. реализуются методики концепции «Бережливое производство». И сегодня на заводе уже достигнуты ощутимые результаты, накоплен опыт, который может быть с успехом применен на других предприятиях.

Постоянное улучшение, вовлеченность персонала являются одними из основополагающих принципов стандартов ISO серии 9000. В стандартах говорится о том, что необходимо изменить в организации, на каких принципах она должна основывать свою деятельность, но при этом не объясняется, как это сделать. Поэтому на многих предприятиях даже при наличии действующей системы менеджмента качества руководители находятся в поиске путей и методов улучшения внутри-организационных и производственных процессов.

Известно, что такие методы уже давно успешно применяются мировыми лидерами экономики. Еще в середине прошлого века корпорация Toyota, находясь на грани выживания в условиях жесточайшего дефицита ресурсов, представила миру собственную производственную систему (Toyota Production System), основанную на идеях Э. Деминга, Дж. Джурана, А. Фейгенбаума и позволяющую организовать производственный процесс с минимальным количеством потерь. Целью такого производства является достижение минимальных затрат труда, минимальных сроков по созданию новой продукции, гарантированной поставки продукции заказчику, высокое качество при минимальной стоимости. Toyota Production System в западной интерпретации стала известна как Lean Manufacturing («Бережливое производство»). Вместе с ней мировые производители получили такие инструменты, как 5S, всеобщее управление на основе качества (Total Quality Management — TQM), производительное обслуживание оборудования с участием всего персонала (Total Productive Maintenance — TPM), «точно вовремя» (Just-in-Time — JIT), канбан (система вытягивания) и др. Опыт мировых производителей машиностроительной отрасли доказал эффективность использования этих инструментов. Именно поэтому руководством ОАО «НПК «Иркут» было решено использовать данную методологию на своих предприятиях.

По распоряжению президента ОАО «НПК «Иркут» в 2008 г. на ИАЗ была сформирована структура управления внедрением методов бережливого производства. Деятельность данной структуры основана на принципах проектного управления с учетом опыта, приобретенного в рамках международной кооперации с компаниями Airbus и EADS. Работы по проектам внедрения методик бережливого производства координируют сотрудники Lean-офиса и выделенные специалисты в производствах. По мере необходимости к решению задач привлекаются руководители и специалисты функциональных подразделений предприятия.

В конце 2008 г. на ИАЗ была разработана Программа реализации методов бережливого производства, которая предполагает комплексный подход, включающий обучение персонала с параллельным применением инструментов: 5S, TPM, канбан, картирование потоков создания ценности, система подачи предложений по улучшению. В качестве пилотных проектов для отработки методологии были определены цеха механосборочного производства и международной промышленной кооперации как наиболее проблемные с точки зрения дефицита мощности по контрактным обязательствам ОАО «НПК «Иркут» 2009 г.

Так как на тот момент на предприятии не было специалистов, обладающих необходимыми знаниями методик бережливого производства, было организовано обучение персонала. В 2008 и 2009 гг. был проведен практический тренинг руководителей высшего уровня ИАЗ и корпоративного центра по развертыванию миссии ОАО «НПК «Иркут» с привлечением ООО «Центр Оргпром», а также ознакомление руководителей и специалистов ИАЗ с философией и инструментами бережливого производства.

В декабре 2008 г. обучение руководителей и специалистов методике всеобщего производственного обслуживания провел президент консалтинговой компании LeanPlus М. Вейдер (США) (фото 1).

В 2009—2010 гг. руководители и специалисты ИАЗ в рамках бенчмаркинга побывали на предприятиях Японии и на заводах компании MAGNA STEYR (Австрия).

По итогам обучения была сформирована команда специалистов ИАЗ для обеспечения функционирования внутренней системы подготовки персонала по теме «Бережливое производство». На сегодняшний день на предприятии обучено около 2500 человек, что составляет 20% персонала. Необходимо отметить, что обучение сотрудников организовано на постоянной основе и проходит параллельно с внедрением инструментов и методик в производственные процессы.

Фото 2. Применение 5S в цехе 269: нанесение разметки

Отправной точкой внедрения методов бережливого производства в пилотных подразделениях стала система 5S. Именно этот инструмент составляет основу поддержания чистоты и порядка, обеспечивает помощь людям в воспитании самодисциплины, выявлении многих видов потерь на рабочем месте, визуализации проблем качества, повышении эффективности работы, сокращении затрат на выполнение операций и количества несчастных случаев. И, что очень важно, позволяет сразу получить ощутимый результат. На предприятии разработаны и применяются инструкции по организации рабочих мест и система проведения еженедельных аудитов.

Использование принципов 5S необходимо любой компании, которая стремится стать ответственным производителем, чья продукция отвечает стандартам мирового уровня.

Неразрывно связанным с 5S является визуальный менеджмент. Предметом визуализации на ИАЗ стали стандарты и инструкции по ежесменному обслуживанию оборудования, действиям оператора в нештатной ситуации, компетенции персонала, статус оборудования, производственные графики, данные об эффективности работы оборудования, сигнальная разметка.

В частности, нанесение сигнальной разметки позволило упорядочить на производственных участках размещение средств технологического оснащения, деталей, заготовок, инструмента, сократить затраты на их поиск и, как следствие, повысить эффективность работы высокопроизводительного оборудования (фото 2).

Следующим шагом стал мониторинг эффективности данного оборудования, в том числе с применением встроенных автоматизированных систем.

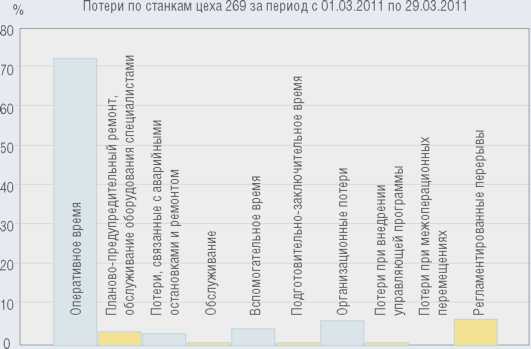

Информация о работе всего высокопроизводительного металлообрабатывающего оборудования с ЧПУ сконцентрирована в единой базе данных ОЕЕ — АРМ «Анализ работы оборудования». Показатель ОЕЕ (Overall Equipment Effectiveness — общая эффективность оборудования) предназначен для учета общей эффективности работы оборудования с целью постоянного контроля и организации работ по ее повышению (рисунок). Метод заключается в сборе данных о потерях времени в привязке к причинам потерь и расчету коэффициентов, наглядно представляющих влияние разных факторов. Работы проводятся в соответствии с разработанным на ИАЗ положением «Общая эффективность работы оборудования. Порядок учета показателей». Применение данного метода (сочетание постоянного мониторинга с мерами по сокращению потерь) позволило выйти на уровень загрузки высокопроизводительного оборудования в среднем 16—18 ч в сутки («чистое» оперативное время), включая выходные дни.

Повышение эффективности использования высокопроизводительного оборудования составило в среднем 27% (что применительно к существующему на ИАЗ парку высокопроизводительного оборудования эквивалентно приобретению 16 высокопроизводительных станков по цене в среднем более 1 млн евро за единицу).

Достижение таких показателей эффективности работы оборудования не было бы возможным без применения ТРМ. В процессе внедрения этого инструмента:

Фото 3. Планировка цеха сборки ЯК-130 позволила создать непрерывный поток изготовления изделия

- проанализировано состояние оборудования с составлением карт обследования;

- проанализированы внешние информационные потоки;

- разработаны карты обслуживания оборудования;

- выполнена оценка существующей системы обслуживания и мероприятия по устранению несоответствий.

В результате реализации ТРМ время аварийных простоев и ремонта высокопроизводительного оборудования снижено в три раза.

Кроме того, очень важно организовать по конкретному технологическому переделу непрерывный поток таким образом, чтобы на каждой операции создавалась бы только добавочная стоимость и максимально были исключены потери. Этот принцип успешно реализован при сборке самолета ЯК-130 и компонентов для Airbus.

На этом же принципе осуществляется перепланировка цехов сборки самолета СУ-ЗОМК и создаются рабочие ячейки и рабочие станции (фото 3). В результате достигнуто сокращение циклов сборки и повышение эффективности потока создания ценности при двукратном увеличении эффективности использования производственных площадей.

Не остались без внимания и запасы. При анализе процессов на пилотных участках было выявлено, что имеющиеся излишние запасы материалов занимают много место, создают потребность в транспортировке, тем самым формируя издержки. При помощи инструмента канбан (системы вытягивания) удалось сократить запасы плит в цехе изготовления крупногабаритных деталей из алюминиевых сплавов на 73% и далее поддерживать запасы на необходимом для производства уровне.

Фото 4. Пилотный участок службы международной кооперации

На пилотных участках службы международной кооперации проведена совместная работа со специалистами компании MAGNA STEYR с целью оптимизации логистических процессов и процессов производства компонентов для Airbus (фото 4).

За счет реализации методов бережливого производства достигнуты следующие результаты:

- выполнены требования заказчиков по увеличению объемов производства компонентов в 1,5—2 раза (без привлечения дополнительных инвестиций);

- обеспечена на заданном уровне рентабельность производства компонентов.

Одним из важных направлений работы стало внедрение системы подачи предложений по улучшению производственных процессов (кайдзен-предложений), которая разрабатывалась на основе анализа имеющегося практического опыта зарубежных и российских предприятий (Toyota, Ricoh, Komatsu, Yazaki, Airbus, ОАО «КнААПО», ОАО «НАПО», Ульяновский авиационный завод, ОАО «КАМАЗ», ОАО «Иркутскэнерго» и др.). Данная система помогает формировать у работников творческий тип мышления, повышать заинтересованность в результатах своей работы, что в конечном итоге усиливает конкурентоспособность предприятия, позволяет найти новые способы снижения издержек, экономии ресурсов.

Внедрение подаваемых кайдзен-предложений позволило высвободить дополнительные производственные площади, сэкономить материалы и энергоресурсы, сократить количество брака, поломок оборудования и инструмента (а это — снижение затрат на ремонт), снизить трудоемкость различных производственных процессов, повысить безопасность труда и улучшить эргономику рабочих мест на производственных участках. В период с апреля 2009 г. по декабрь 2011 г. было подано 3502 кайдзен-предложения, из них реализовано 2151. Экономический эффект от их внедрения составил более 21 млн р.

Помимо кайдзен-предложений вовлечение работников ИАЗ в процессы непрерывных улучшений обеспечивается через организацию в его подразделениях проектов по совершенствованию процессов производства. Только за первую половину 2012 г. таких проектов реализовано более 30, в результате чего повышены производительность труда и уровень культуры производства и охраны труда, проведена оптимизация складских запасов, улучшены процессы документооборота.

В целях вовлечения персонала в процессы совершенствования производства в подразделениях ИАЗ с 2010 г. проводятся конкурсы (фото 5) по реализации инструментов бережливого производства (организация рабочих мест с применением 5S и средств визуализации, ТРМ, подача и реализация кайдзен-предложений, реализация проектов по улучшениям). Результаты конкурсов показывают, что внедрение методик бережливого производства способствует раскрытию и развитию творческого потенциала сотрудников. Люди высоко оценивают внимание к их идеям со стороны руководителей, а также помощь при реализации этих идей. Все это способствует повышению лояльности сотрудников, росту их самооценки и ощущению сопричастности к успехам и проблемам своего подразделения и предприятия в целом.

Анализируя результаты внедрения методик бережливого производства на ИАЗ, следует в первую очередь отметить, что эта методология — один из главных инструментов повышения производительности труда и сокращения издержек.

Так, в результате совершенствования производственной системы ИАЗ на основе комплексного подхода (модернизация производства, внедрение методик бережливого производства), объемы выработки на одного работающего увеличились на 59,2% и составили 4,3 млн р (один из лучших показателей в машиностроении РФ). А снижение трудоемкости изготовления изделий по всем реализуемым программам (СУ-30 МКИ, ЯК-130, МПК) позволило за период с начала внедрения методик бережливого производства отгрузить заказчикам дополнительно к первоначальным планам четыре условных машины типа СУ-30 МКИ.

Для информирования и вовлечения персонала в процессы совершенствования на ИАЗ задействованы все имеющиеся информационные ресурсы. В корпоративной сети создана отдельная веб-страница «Бережливое производство», на которой в свободном доступе находится специальная литература, обучающие презентации, информация об опыте зарубежных и российских предприятий в области применения методик бережливого производства.

В газете «Иркутский авиастроитель» (и других СМИ региона) регулярно публикуется информация об этапах реализации программы «Бережливое производство» (фото 6). В подразделениях размещены информационные стенды, разъясняющие принципы бережливого производства и отображающие динамику проводимых улучшений.

В целях стимулирования работников завода действует комплекс мотивационных положений, выделен мотивационный фонд.

В ближайшей перспективе на предприятии запланировано продолжение работ по обучению и вовлечению персонала, распространению опыта применения инструментов бережливого производства в структурных подразделениях, работ по формированию системы управления эффективностью деятельности, повышению эффективности разработки МС-21 за счет масштабного использования инструментов бережливого производства в разработке продукции, а также снижению трудоемкости производства самолетов типа ЯК-130 и СУ-30МК, увеличению объемов производства и снижению себестоимости компонентов для самолета А-320, сокращению энергозатрат.

Конечно, с целью достижения конкретных результатов на первом этапе в первую очередь проводились мероприятия, позволяющие получить быстрые улучшения. В настоящее время решаются комплексные задачи по оптимизации процессов управления и организации производства, технологий изготовления авиационной техники, проектирования и др., направленные на совершенствование производственной системы ИАЗ. На основе полученных результатов применения методик бережливого производства идет разработка нормативных документов для последующего расширения масштабов и сокращения сроков внедрения этой методологии. С целью оценки достигнутых результатов на заводе с 2011 г. осуществляется мониторинг ключевых показателей эффективности (KPI) Программы реализации методов бережливого производства.

Немаловажным фактором для успешного распространения методик бережливого производства является обмен информацией с ведущими предприятиями России.

В декабре 2010 г. на базе ИАЗ проведена конференция «Эффективность — основа производства «ОАК — Коммерческие самолеты», посвященная результатам внедрения инструментов бережливого производства и обмену опытом на предприятиях авиационной промышленности. Участниками конференции стали не только предприятия, производящие самолеты (ИАЗ, ОАО «ВАСО», ЗАО «Авиастар-СП»), но и предприятия-поставщики авиационных материалов и систем. В работе конференции приняло участие более 110 специалистов и руководителей, представлено более 20 докладов, основой которых стал практический опыт освоения методик бережливого производства. Были подведены также итоги межзаводского конкурса по внедрению инструментов бережливого производства с вручением призов и премий победителям.

Значимость таких встреч оценили многие участники конференции. Например, специалисты ООО «Северсталь» разместили на своем внутреннем сайте и в корпоративной газете материал по результатам участия в конференции, в котором, в частности, сказано: «...Опыт иркутских авиастроителей вполне может служить для череповецких металлургов примером впечатляющим, вдохновляющим и убеждающим: мы на правильном, магистральном пути развития».

Специалисты ИАЗ приняли участие в проведенном в марте 2012 г. Конкурсе проектов по совершенствованию производственной системы ОАО «ОАК». ИАЗ представил на конкурс восемь проектов, один из которых — «Управление эффективностью работы высокопроизводительного оборудования механосборочного производства» — завоевал первое место в секции «Заготовительное производство».

Свой опыт ИАЗ представлял собранию Совета Иркутского регионального отделения Союза машиностроителей России, руководителям профсоюзных организаций ведущих авиастроительных предприятий страны, гостям VI Байкальского экономического форума, участникам научно-технического совета ОАО «ОАК», представителям заводов-смежников ИАЗ, руководителям авиационных предприятий, обучающимся в школе управления «Сколково». За период внедрения методик бережливого производства ИАЗ с целью обмена опытом посетили представители более 20 предприятий и организаций.

В 2012 г. ОАО «НПК «Иркут» начало внедрение практики проведения на базе ИАЗ семинаров по системе менеджмента качества и методикам бережливого производства для поставщиков компонентов самолета МС-21.

Специалисты ИАЗ принимают участие в тематических семинарах и конференциях, проводимых вузами г. Иркутска, таких как Иркутский государственный университет, Иркутский государственный технический университет, Иркутский государственный университет путей сообщения.

Полученный на ИАЗ опыт работы по проектам бережливого производства показал, что их успешная реализация во многом зависит от поддержки высшего руководства, командной работы компетентных менеджеров и исполнителей, а также продуманной системы мотивации персонала, вовлекаемого в процессы улучшений.