Не секрет, что для любого производителя главной задачей управления предприятием является задача максимизация прибыли. Благоприятные условия недавнего прошлого — высокий потребительский спрос при недостаточном предложении строительного материала способствовали тому, что цена на товар устанавливалась исходя из затрат предприятия на производство продукции путем добавления зачастую никак не обоснованной накрутки. Однако с течением времени рыночная ситуация изменилась. Сегодня строительный рынок постепенно входит в режим перенасыщения. Предложения различных производителей стимулируют конкуренцию, а ситуация, в которой предложение превышает спрос, приводит к вынужденному падению рыночной цены и, как следствие, к падению прибыли предприятия. В условиях жесткой конкуренции, сложившейся на рынке строительных материалов, на первое место начинает выходить качество и стоимость предлагаемого продукта. Производителям приходится забыть о распределительной системе реализации. Если принять во внимание, что производители газобетона в стране достигли определенного равенства в качестве и ассортименте выпускаемого газобетона, назрела необходимость снижения себестоимости. Единственная возможность в таких условиях избежать падения прибыли — снизить затраты производства, поскольку цены на сырье и ресурсы также определяются рыночной ситуацией. Переход от обычного производства к бережливому [1—3] знаменует собой полный пересмотр основ организации как производственных отношений внутри предприятия, так и отношений с поставщиками и потребителями.

Когда менеджерам ООО «Главстрой-Усть-Лабинск» (Краснодарский край, г. Усть-Лабинск) предложили пройти обучение принципам бережливого производства на нижегородском автогиганте ГАЗ, возникло сомнение в его целесообразности: производство газобетонных блоков разительно отличается от производства малотоннажных грузовиков. Как можно переносить какие-то методики с конвейерного производства на производство строительных материалов, тем более что при производстве автоклавного газобетона применяются самые современные технологии? С первых занятий стало понятно, что не важно, какой продукт или услугу предлагает предприятие на рынке, принципы бережливого производства универсальны [1]. В каждой отрасли существуют предприятия, активно развивающие производственные системы. Были представлены удачные примеры внедрения в машиностроении, авиации, сельском хозяйстве, пищевой промышленности. Сегодня даже Кубанский казачий хор работает по принципам бережливого производства.

В основе производственной системы, развиваемой ГАЗ, является система японского автогиганта Toyota. Именно производственная система Toyota (Toyota production system — TPS), обросшая опытом многочисленных компаний и многократно подтвержденная феноменальными практическими результатами, легла в основу бережливого производства.

Принципы ПС «ГАЗ» заключены в четырех основных положениях.

- Люди — самый ценный актив. Можно купить новые технологии и оборудование, и необученные люди приведут их в негодность. Нельзя рассматривать работника как «пару рук». Благоприятные условия раскрывают неограниченные способности людей. Поэтому самые выгодные инвестиции — в развитие работников предприятия. Именно они будут развивать остальные факторы производства — оборудование, методы, материалы.

- Культура непрерывных усовершенствований. «Кайзен» — создание культуры, побуждающей к непрерывным усовершенствованиям каждый день, на каждом рабочем месте приводящей к повышению эффективности всей компании.

- Все внимание на производственную площадку. Невозможно знать и решать проблемы, сидя за столом в кабинете. Это нужно делать только находясь на производственной площадке и видеть все своими глазами.

- Самый лучший урок — практические занятия в условиях действующего производства. После двух смен изучения конвейерного производства в рамках одного участка при помощи опытных наставников приходит понимание модернизации процессов на основе хронометража операций. Несколько часов анализа — и готова схема нового размещения комплектующих для уменьшения времени их установки; перераспределение операций между работниками бригады позволило устранить пересечения траекторий их перемещений. Иное размещение установочного монтажного стенда, дополнительный инструмент, специальные подвесы для шуруповертов — все эти мероприятия значительно сократили время сборки на данном участке. Именно на практике осознаешь важность вовлечения работников всех уровней в процесс непрерывного совершенствования.

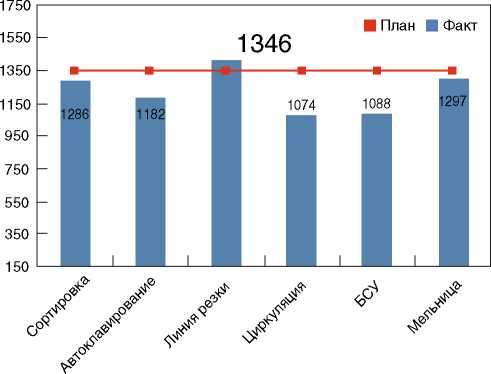

Рис. 1. Производительность основной технологической линии по участкам в 2012 г.

Рис. 2. Примеры усовершенствований, выполненных по инициативе работников

Применение полученных знаний в производстве строительных материалов. Первоначальный анализ производства рабочей группой выявил несколько проблем. Хронометраж такта участков показал отставание части ключевых из них по пропускной способности (рис. 1). В условиях поточности производства вся мощность предприятия фактически сводилась к мощности наименее производительного участка. В рассматриваемом случае такими участками стали: участок циркуляции форм, участок БСУ.

Очень важным на этом этапе стало вовлечение операторов в процесс усовершенствования. Помимо материального стимулирования в виде премий за наилучшие показатели месяца были введены индивидуальные надбавки за профмастерство и поощрения за предложения по модернизации производства, сокращению времени такта участка. Результаты не заставили себя ждать. Уже через пару недель сотрудники стали вносить конкретные предложения.

Например, на участке циркуляции форм было предложено перейти на увеличенную емкость со смазкой для форм. Если раньше для замены бочек с формовочным маслом требовалось от 20 до 40 мин в сутки остановки участка, то после замены тары и монтажа увеличенной стационарной емкости и вышки для опорожнения необходимость данной остановки отпала. Результат после внедрения — +30 м3 газобетона в сут. (рис. 2).

На участке БСУ одной из основных проблем стало отвлечение оператора на переключение шлангов системы подачи шламов на весовые дозаторы. За сутки эта операция проводилась 9—10 раз и приводила к остановке производства в среднем на 90 мин. Установка пневматических приводов задвижек позволила сократить вдвое время действий оператора и увеличить производительность участка на 45 м3.

На участке упаковки сократили время маркировки продукции после установки автоматического принтера - маркиратора. Повысилась безопасность процесса — отпала необходимость нанесения маркировки вручную в зоне действия упаковочных машин.

Особенно трудоемким стал процесс оптимизации работы участка автоклавирования. Потребовалось привлечение специалистов всех уровней, от главного технолога до слесаря-сантехника. В результате хронометража процесса автоклавной обработки газобетона рабочей группой были определены основные потери. Методом «мозгового штурма» работники предприятия составили план действий по выводу участка на необходимую производственную мощность. Для визуализации улучшений был применен способ натурального прибавления, то есть оценку каждого мероприятия планировали и оформляли по факту исполнения в прибавлении суточной производительности. Например, замена обратного клапана на автоклаве № 6 позволила ввести его в эксплуатацию, что принесло 204 м3 к суточной производительности участка. Положительных результатов удалось добиться также за счет оптимизации работы паровых котлов в системе и планомерной работы технолога по сокращению этапов обработки газобетона. В итоге удалось сократить время полного цикла с 12,3 до 11,4 ч, а это еще плюс 53 м3 в сутки.

Организация рабочих мест по системе 5S [4, 5] позволила сократить время на поиск необходимого инструмента и приспособлений. Методика организации рабочих мест 5S — очень простой для понимания и очень эффективный инструмент совершенствования рабочего места. В условиях напряженного графика производственной деятельности работники перестают обращать внимание на такие мелочи, как беспорядок, грязь, лишние вещи и т. п. Между тем это никак не добавляет ни эффективности действиям персонала, ни безопасности самому производству. Система 5S определяет пять четких правил наведения порядка на рабочих местах: сортируй, соблюдай порядок, содержи в чистоте, стандартизируй, совершенствуй. Соблюдение этих правил существенно повышает качество работы, уровень производственной культуры и приводит к сокращению потерь на беспорядочные движения. Действуя в рамках системы, на каждом участке были оборудованы щиты, на которых нанесены контуры предметов, — оператор всегда быстро находит необходимое приспособление. Определены места хранения шанцевого инструмента, стремянок. Многие приспособления изготовлены по эскизам операторов, сопричастность в важном деле совершенствования производства — немаловажный стимул для работника.

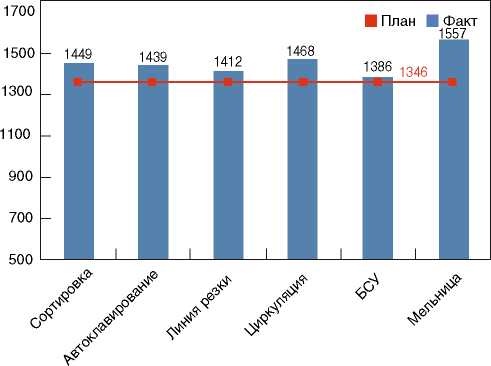

В итоге спустя 3 мес работы по принципам бережливого производства с максимальным вовлечением всех работников удалось не только подтянуть отдельные участки по производительности к среднесуточной выработке, но и в целом увеличить производительность предприятия (рис. 3).

В мае 2013 г. в г. Краснодаре прошла конференция «Современный автоклавный газобетон» [6]. Частью программы было посещение предприятия по производству газобетонных изделий ООО «Главстрой-Усть-Лабинск». Специалистам более чем из 30 регионов России и зарубежья устроили экскурсию по производству. Немалое удивление и массу вопросов вызвала внедренная система бережливого производства. Специалисты завода с энтузиазмом рассказали о преимуществах новой формы работы предприятия. После двухлетней практики сомневающихся не осталось - каждый работник, от генерального директора до подсобного рабочего, понимает необходимость работы по принципам производственной системы.

Рис. 3. Производительность основной технологической линии в 2013 г.

Список литературы

- Клочков Ю.П. «Бережливое производство»: понятия, принципы, механизмы. Инженерный вестник Дона. 2012. Т. 20. № 2. С. 429-437.

- Вдовина Т.Е., Сабанова В.И., Васильев В.Л. Бережливое производство на предприятии: основные принципы обеспечения конкурентоспособности и управления затратами. Вестник экономики, права и социологии. 2009. № 1. С. 26-29.

- Ажлуни А.М., Ковалева С.А. О методологии внедрения принципов бережливого производства в контексте управления развитием региональных предпринимательских комплексов. Регион: системы, экономика, управление. 2012. № 2. С. 91-93.

- Хироюки Х. 5S для рабочих: как улучшить свое рабочее место / Пер. с англ. М.: ИКСИ, 2007. 168 с.

- Антонова И.И. Оценка культуры производства с позиций системы «5S». Экономика и предпринимательство. 2014. № 1-2. С. 617-619.

- Автоклавный газобетон - надежный и долговечный материал для жилищного и гражданского строительства. Строительные материалы. 2013. № 7. С. 38-39.

References

- Klochkov Yu.P. «Lean production»: concepts, principles, mechanisms. Inzhenernyi vestnik Dona. 2012. Vol. 20. № 2, pp. 429-437. (In Russian).

- Vdovina T.E., Sabanova V.I., Vasil’ev V.L. Lean manufacturing enterprise: the basic principles of competitiveness and cost management. Vestnik ekonomiki, prava i sotsiologii. 2009. No. 1, pp. 26-29. (In Russian).

- Azhluni A.M., Kovaleva S.A. The methodology of lean principles in the context of regional development management business complexes. Region: sistemy, ekonomika, upravlenie. 2012. No. 2, pp. 91-93. (In Russian).

- Khiroyuki Kh. 5S dlya rabochikh: kak uluchshit’ svoe rabo-chee mesto [5S for workers: how to improve your workplace] / translation. from English. Moscow: IKSI, 2007. 168 p.

- Antonova I.I. Evaluation of culture from the standpoint ofproduction system «5S». Ekonomikaipredprinimatel’stvo. 2014. No. 1-2, pp. 617-619. (In Russian).

- Autoclaved aerated concrete is a reliable and durable material for housing and civil construction. Stroitel’nye ma-terialy [Construction materials]. 2013. No. 7, pp. 38-39. (In Russian).