В основе бережливого производства лежит идея, в соответствии с которой любые действия на предприятии необходимо рассматривать с точки зрения потребителя: создает это действие ценность для потребителя или нет. Если проанализировать работу типичного предприятия с этой точки зрения, то получается, что действия, добавляющие ценность продукту на всех стадиях, составляют всего лишь 5 — 10 %, а 90 — 95 % — не добавляют ценности, т. е. являются потерями [1]. При этом потери — не только брак, но и любая деятельность, потребляющая ресурсы, но не приносящая прибыли: перепроизводство, простои оборудования и персонала, ремонт, избыточные этапы обработки из-за несовершенства процессов, излишек материально-технических запасов, неполное использование интеллектуальных ресурсов.

Применение концепции бережливого производства предполагает использование системы «точно в срок», которая определяется как система производства необходимых компонентов изделий в требуемых количествах точно в то время, когда в них возникла потребность, а не заранее. Количество изделий должно точно соответствовать потребности для выпуска конечной продукции. Это воспринимается как очень простая идея, которая, однако, резко контрастирует с практикой большинства производственных систем, управление которыми неотделимо от создания и использования значительных по размерам запасов.

Наличие и состояние производственных запасов, составляющих до трети оборотных активов, оказывает на финансовое состояние предприятия большое влияние. Накопление больших запасов свидетельствует о спаде деловой активности предприятия. Наличие меньших по объему, но имеющих большую оборачиваемость запасов означает, что производственная деятельность обеспечивается меньшим объемом финансовых ресурсов, находящихся в запасе. Запасы ресурсов и заделы незавершенного производства являются существенным и необходимым элементом работы предприятия. Запасы сырья, комплектующих изделий, топлива, инструментов создаются на входе, запасы готовых изделий — на выходе. Заделы формируются из предметов незавершенного производства, находящихся на различных стадиях производственного цикла. Во многих организациях большой удельный вес в составе запасов занимает готовая продукция, что связано с конкуренцией, потерей рынков сбыта, низкой покупательной способностью хозяйствующих субъектов и населения, высокой себестоимостью продукции, неритмичностью выпуска, отгрузки и другими факторами [2]. Увеличение остатков готовой продукции на складах организации приводит к длительному замораживанию оборотных средств, отсутствию денежной наличности, потребности в кредитах и уплате процентов по ним, росту кредиторской задолженности поставщикам, бюджету, работникам. Это является одной из основных причин снижения эффективности производства, низкой платежеспособности организации и банкротства.

Запасы — одни из наиболее дорогостоящих активов. Наличие и объем запасов оказывают существенное влияние на финансово-экономические показатели работы предприятия. Очевидна их связь с размерами необходимых производственных и складских помещений, с текущими затратами на хранение, учет и пополнение ресурсов, с потерями от хищений. Качество некоторых запасов с течением времени может снижаться, и запасы могут потерять свою потребительную стоимость.

Необходимо отметить, что запасы служат сокрытию реальных проблем, в то время как целью бережливого производства является выявление и устранение этих проблем. Наличие запасов на различных стадиях движения материальных потоков сглаживает остроту проблем рациональной организации процессов, их преобразования и подталкивает менеджеров уклоняться от их разрешения. Но наиболее существенное влияние на экономику предприятия оказывает связывание в запасах (заделах) его оборотных средств. Средства, освобожденные за счет снижения объемов запасов, могут служить собственным источником инвестиций.

Применение концепции бережливого производства и связанной с ней системы «точно в срок» позволило компании Тойота сократить цикл освоения производства и поставки на рынок новых автомобилей до одного месяца, полный оборот оборотных производственных фондов достиг 4 дней, по некоторым оценкам, производственные запасы сократились на 50 % [4]. Внедрение этой концепции заняло у компании Тойота около 10 лет. Это связано с тем, что для работы с низким или нулевым уровнем запасов все проблемы, часто возникающие на практике, должны быть выявлены и разрешены. Снижение или ликвидация запасов на входе, существующих для защиты производственной системы от сбоев поставок, требует усиления контроля за каналами снабжения, привлечения нескольких поставщиков, создания дочерних снабженческих фирм. Снижение запасов полуфабрикатов, которые традиционно поддерживаются, чтобы защитить процесс от аварийных остановок оборудования, требует, чтобы причины неожиданного выхода из строя оборудования были выявлены и исключены.

Следует отметить, что для уменьшения количества запасов и для увеличения оборачиваемости активов необходимо выполнение следующих условий:

- переход к предметной специализации, который подразумевает изготовление изделий на рабочих местах, расположенных по ходу технологического процесса;

- ликвидация всех ненужных элементов производственной системы (устранение видов деятельности, не добавляющих ценности);

- сокращение длительности производственного цикла;

- стремление к минимальным размерам партии, что требует сокращения времени переналадки;

- обеспечение нулевых дефектов — обеспечение качества на всех стадиях производства;

- работа с надежными поставщиками;

- обеспечение нулевого числа поломок;

- подготовка рабочих-универсалов: закрепление навыков многостаночников посредством ротации в рамках участка.

Реализация системы «точно в срок» в рамках концепции бережливого производства позволяет минимизировать производственные запасы, высвободив часть оборотных средств, которые могут быть использованы для развития производства. Это становится возможным благодаря философии кайдзен, что означает непрерывный процесс совершенствования, в который вовлечен весь персонал: высшие менеджеры, менеджеры среднего звена и рабочие [3]. Важная особенность кайдзен — все усовершенствования должны внедряться с минимальными инвестициями или без них. Непрерывные изменения осуществляются небольшими порциями, а не за счет крупных инноваций. Данному подходу присуще мышление, ориентированное на процесс, в отличие от западного подхода, ориентированного на инновации и результат. Основная идея непрерывных улучшений состоит в том, что никогда нельзя останавливаться на достигнутых результатах, процесс изменений должен быть постоянной каждодневной работой.

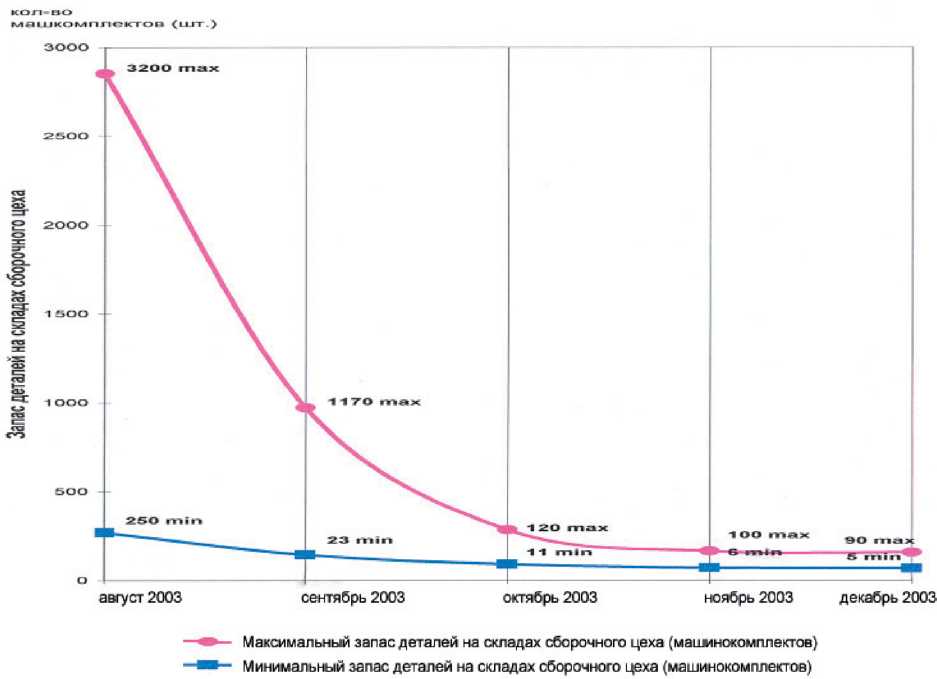

Внедрение производственной системы, основанной на принципах бережливого производства, начатое на ОАО «Павловский автобус» с 2003 г., дало ощутимые результаты. За первые четыре месяца внедрения новой производственной системы максимальное количество машинокомплектов, находящихся на складе сборочного цеха, снизилось с 3 500 шт. (запас на три месяца работы конвейера) до 90 шт. (запас на двое суток работы конвейера) (см. рисунок). Минимальное количество запасов в декабре 2003 г. составило пять машинокомплектов, т. е. количество, необходимое для двухчасовой работы конвейера.

На конец 2006 г. величина незавершенного производства в целом по заводу снизилась на 65,251 млн руб. по сравнению с началом 2003 г.. Стоимость товарно-материальных ценностей сократилась за тот же период на 1,024 млн руб. Таким образом, за счет совершенствования производственной деятельности на основе концепции бережливого производства у предприятия освободилось более 65 млн руб. В настоящее время, по сравнению с 2004 г., имеет место увеличение суточного темпа выпуска машин с 32 до 56, сокращение срока оборачиваемости товарно-материальных ценностей в два раза, незавершенного производства — в три раза, снижение уровня производственного травматизма — в три раза; сокращение длины главного конвейера — на 40 % (на 500 м), высвобождение 21 тыс. кв. м производственных площадей. Приведенные результаты показывают эффективность применения концепции бережливого производства на отечественном автомобилестроительном предприятии.

Динамика снижения запасов товарно-материальных ценностей на складах сборочного цеха ОАО «Павловский автобус».

Как любой процесс, внедрение принципов бережливого производства предполагает наличие целевых показателей как условие четкого понимания цели проводимой работы и возможности отслеживать улучшения по ходу процесса. На период с 2007 по 2009 г. планируется повысить производительность труда на 50 %, снизить уровень брака по показателю приемки продукции с первого предъявления на 50 %, сокращение запасов на 50 %, охват изменениями 60 % всех производственных площадей предприятия.

Достижение указанных целевых показателей позволит предприятию не только обеспечить долговременную конкурентоспособность без существенных капиталовложений, но и достигнуть финансовой стабилизации.

Литература

- Вумек Джеймс П., Джонс Дэниел Т. Бережливое производство: как избавиться от потерь и добиться процветания вашей компании / Пер. с англ. 2-е изд. М.: Альпина Бизнес Букс, 2005. 473 с.

- Любушин Н. П. Комплексный экономический анализ хозяйственной деятельности: учебное пособие. 2-е изд., перераб. и доп. М.: ЮНИТИ-ДАНА, 2005. 448 с.

- Масааки Имаи. Кайдзен: ключ к успеху японских компаний / Пер. с англ. М. : Альпина Бизнес Букс, 2004. 274 с.

- Производственный менеджмент: учебник / Под. ред. В.А. Козловского. М.: ИНФРА-М, 2005. 574 с. (Высшее образование).