Одной из важнейших задач организации современного производства является сокращение длительности производственного процесса. Следует отметить, что сокращение необходимо осуществлять по двум направлениям: уменьшая производственный цикл и сводя к минимуму или ликвидируя различные перерывы и излишние перемещения. Все практические мероприятия по сокращению длительности производственного цикла вытекают из принципов построения производственного процесса, в первую очередь, из принципов пропорциональности, параллельности и непрерывности. Как показывает практика, совершенствование организации

производства носит комплексный характер и оказывает непосредственное влияние на длительность производственного цикла[2,232].

Особенности совершенствования производственного цикла будут рассмотрены на примере работы конвейера холодильной продукции в цехе ПХП и ТМО. предприятия ОАО «ПО «Завод им. Серго».

Основные пути совершенствования производства и организации труда сгруппированы и представлены по следующим направлениям: 1) рациональная планировка рабочих мест, в соответствии с последовательностью технологических операций и совершенствованием организации передачи деталей с операции на операцию внутри цеха; 2) снижение муды в связи с отсутствием работника на рабочем месте по причине обеспечения конвейера комплектующими; 3) управление материальными потоками и запасами.

Все направления объединяет в себе «Карта потока создания ценности»-схематическое описание процесса создания продукта на исследуемом участке в рамках производственного процесса с указанием всех операций и состояний, необходимого времени и количества работников.

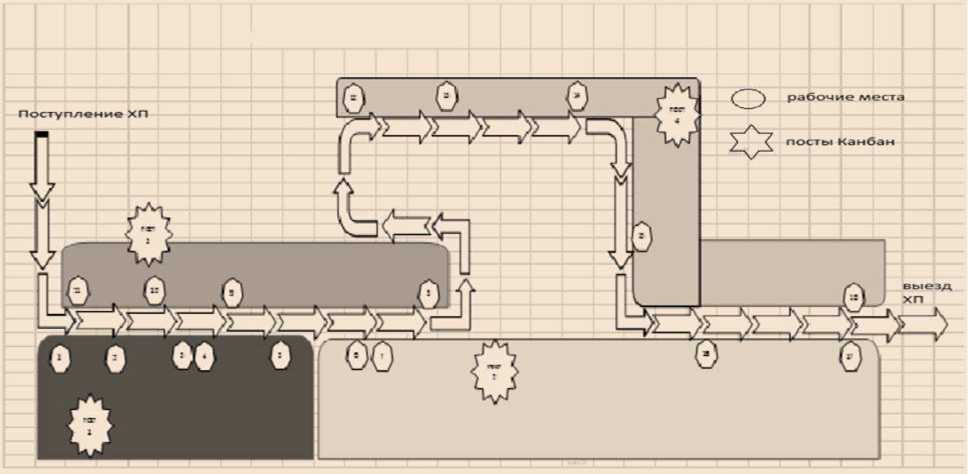

На рис.1 показано движение ХП от поступления на конвейер до выезда на станцию испытания.

Рис. 1. Схема двухсменного конвейера

Время такта на конвейере на предприятии ОАО «ПО« Завод им. Серго» составляет 115 секунд. Время такта- это среднее время производства услуги или продукта, необходимое, чтобы удовлетворить запрос потребителя

На данном участке было проведено картирование потока создания ценности (таблица 1), которое является одним из ключевых элементов методологии «бережливого производства», на которой строится процесс по сокращению потерь времени и оптимизации затрат[3.82].

Результаты картирования производственного потока

Таблица 1

|

№ |

Наименование операции |

Кол-во человек |

Время цикла |

Доля такта. |

|

1 |

Установка НТО |

1 |

47 |

0,41 |

|

2 |

Установка компрессора |

1 |

50 |

0,43 |

|

3 |

Пайка стыков 22, 25 (полки НТО) |

1 |

89 |

0,77 |

|

4 |

Установка кронштейна электросхемы |

1 |

68 |

0,59 |

|

5 |

Крепление кронштейнов конденсатора, установка водостока, наклеивание таблички "внимание" |

1 |

60 |

0,52 |

|

6 |

Установка термостата, крепление кронштейна электросхемы |

1 |

68 |

0,59 |

|

7 |

Крепление силиконовой трубки, герметизация водостока, наклеивание номера |

1 |

60 |

0,52 |

|

8 |

Установка (крепление) полки НТО (покраска, зажимы) |

1 |

75 |

0,65 |

|

9 |

Установка двери МК |

1 |

44 |

0,38 |

|

10 |

Установка двери ХК |

1 |

65 |

0,57 |

|

11 |

Установка панели управления (соединение клемм, жгут) |

1 |

32 |

0,28 |

|

12 |

Крепление конденсатора |

1 |

53 |

0,46 |

|

13 |

Стыковка соединений (трубопроводов); установка сушителя (патрона) и трубки на компрессор |

1 |

76 |

0,66 |

|

14 |

Сборка клеммной колодки |

1 |

63 |

0,55 |

|

15 |

Пайка стыков и отводов конденсатора и компрессора (включая проверку швов) |

1 |

55 |

0,48 |

|

16 |

Пайка и зачистка стыков; Крепление муфт, резиновых насадок |

1 |

60 |

0,52 |

|

17 |

Крепление заземления; установка реле |

1 |

90 |

0,78 |

|

18 |

Заправка гелием; Проверка на утечку; Выпуск гелия; Вакуумирование |

1 |

49 |

0,43 |

|

19 |

Крепление полки НТО "шторкой"; Шумопоглощение; Установка полос |

1 |

56 |

0,49 |

|

20 |

Вакуумирование |

1 |

20 |

0,17 |

|

21 |

Протирка шкафа ХП; У становка пластмассовой полки на время испытаний |

1 |

58 |

0,50 |

|

22 |

Доводка (ремонт) ХП |

1 |

35 |

0,30 |

|

23 |

Заправка изобутаном и фреоном; Ультразвуковая сварка |

1 |

45 |

0,39 |

Продолжение таблицы 1

|

24 |

Проверка электробезопасности ХП |

1 |

65 |

0,57 |

|

25 |

Проверка КГТИ на пробой (утечку) |

1 |

42 |

0,37 |

|

26 |

Снятие пластмассовой полки, протирка вн. шкафа, вставка полозьев, вставка корзин в мор. отделение, фиксация |

1 |

57 |

0,50 |

|

27 |

Подкраска стыков черной краской, наклеивание номера |

1 |

32 |

0,28 |

|

28 |

Протирка, вставка стеклянной полки, фиксация скотчем, установка корзины |

1 |

42 |

0,37 |

|

29 |

Установка полок на дверь |

1 |

22 |

0,19 |

|

30 |

Фиксация внутренних деталей скотчем |

1 |

30 |

0,26 |

|

31 |

Вставка стеклянных полок |

1 |

33 |

0,29 |

|

32 |

Установка сосудов и корзин |

1 |

11 |

0,10 |

|

33 |

Крепление шнура питания; Установка сосуда для талой воды; Крепление |

1 |

21 |

0,18 |

|

34 |

Проверка на внешний брак и комплектацию |

1 |

70 |

0,61 |

|

35 |

Доводка (ремонт) ХП, наклейка энергоэффективности |

1 |

60 |

0,52 |

|

36 |

Установка ХП на поддон упаковки |

1 |

53 |

0,46 |

|

37 |

Фиксация двери скотчем, упаковка в пакет |

65 |

1,13 |

|

|

38 |

Упаковка ХП в гофра короб |

45 |

0,78 |

|

|

39 |

Ошиновка |

1 |

25 |

0,22 |

|

40 |

Наклеивание инф. Листа на короб |

1 |

11 |

0,10 |

|

41 |

Погрузка ХП на подъемник |

1 |

24 |

0,21 |

По данным таблицы видно, что почти все рабочие укладываются во время такта, кроме 37-ой операции. С первого взгляда производственный поток выстроен оптимально, но в ходе проведения картирования всего рабочего времени в разрезе двух рабочих мест обнаружены следующие узкие места (рис.2).

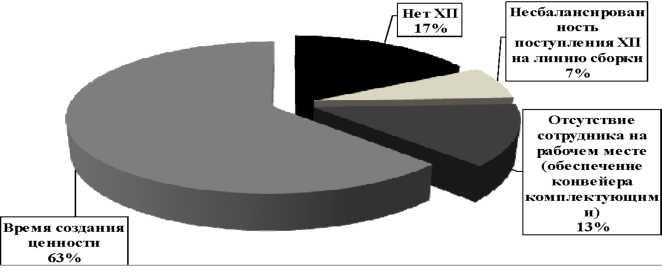

Рис. 2 Потери односменного конвейера (2 рабочих места) «до»

Время создания ценности занимает всего лишь 63% от рабочего времени, муда из-за отсутствия сотрудника на рабочем месте по причине обеспечения конвейера комплектующими - 13%, потери, связанные с ожиданием начала обработки холодильной продукции - 17% и несбалансированности поступления ХП на линию сборки - 7%.

Для ликвидации потерь была сформирована таблицы PFEP (план для каждой детали). PFEP - свободный документ с необходимыми данными для оформления карточек и тар «Канбан». В данном документе содержится такая информация как:

- наименование детали;

- поставщик;

- категория (А,В,С);

- рабочие место;

- вид тары;

- размер и максимальная вместимость тары;

- на какие холодильники используется данная деталь;

- суточное потребление (в зависимости от выпуска ХП).

Мероприятия, проведенные в рамках проекта:

- проведены расчеты по необходимому уровню запасов покупных и комплектующих изделий (ПКИ) на каждом рабочем месте по каждой детали.

- подобрана и закуплена подходящая тара для всех ПКИ;

- определены и визуализированы места хранения ПКИ на каждом рабочем месте конвейера;

- доработаны тележки и стеллажи на рабочих местах;

- разработан регламент поставки ПКИ на рабочие места конвейера («тарный и карточный Канбан»);

- налажено снабжение односменного конвейера по системе «Канбан» силами выделенного сотрудника ПДБ (логиста-диспетчера);

- сформировано предложение по переносу «комплектаторных»;

- сформировано предложение по изменению организационной структуры ПДБ;

- разработан проект по размещению стеллажей на складе комплектующих изделий для рационального хранения ПКИ. Результат проекта представлен на рис.3.

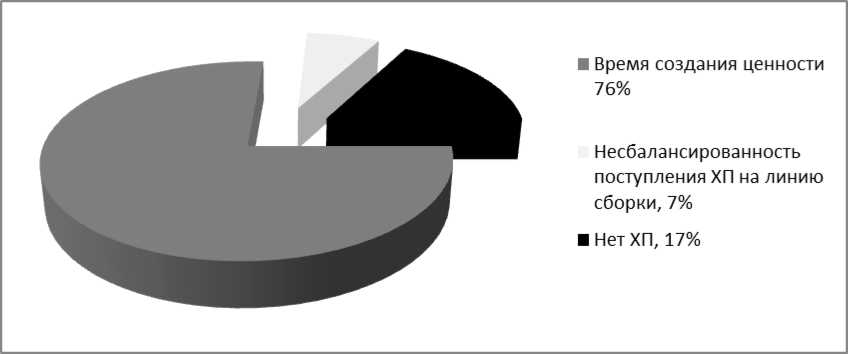

Рис.3 Потери односменного конвейера (2 рабочих места) «после»

Экономический эффект проекта:

Потери конвейера до внедрения проекта 37%, по результатам опытной работы снизился до 24%. При распространении опыта на всех рабочих местах конвейера время работы конвейера составит:

- фактическое время работы конвейера до внедрения проекта: 258009546 (37%)=16254 сек.

- среднее расчетное количество ХП до внедрения проекта:16254:115(время такта) =142 шт.

- фактическое время работы конвейера после внедрения проекта: 25800-6192 (24%)=19608 сек.

- среднее расчетное количество ХП после внедрения проекта: 19608:115=170 шт.

Дополнительно можно собрать ХП за смену 28 шт.,588 шт. в месяц, 7056 шт. в год. Ожидаемый экономический эффект в год составит : 62,7 млн.руб. (средняя цена ХП 8886 руб. х 7056 шт.) при условии полной реализации.

Для того, чтобы добиться высоких показателей при внедрении системы бережливого потока создания ценности, необходимо непрерывное улучшение потока создания ценности. Задача непростая и трудоемкая во всем цикле производства, поскольку включает в себя постоянное совершенствование менеджмента процесса. Руководители, включая и ТОП-менеджеров, должны понимать, что их роль состоит в видении всего потока, разработке видения улучшенного будущего состояния потока и в лидерстве на пути его достижения[4.143].

Литература

- Базаров Р.Т., Басырова Э.И., Синетова Р.Г. ,Проблемы международных отношений и глобального развития // Монография, Издательство ЦРНС, 2013, С.210-241.

- Ершова И.В., Клюев А.В., Организационные и методические аспекты внедрения бережливого производства на машиностроительных предприятиях// Вестник машиностроения. 2012. № 6. С. 82-85

- Синетова Р.Г.Формирование интегрированной системы непрерывного образования ВУЗ-предприятие//Горизонты экономики. - 2015. № 2 (21). С. 80-83.

- Тишкина Т.В. Совершенствование оценки качества менеджмента на основе сбалансированной системы показателей// Материалы Международной научно-практической конференции: в 10 частях. Тамбов, 2013